編集:Moldex3D ヨーロッパ営業部アカウントマネージャー 林運融

スロバキア工科大学材料科学技術学部(MTF STU)は30年におよぶ歴史を有し、冶金学、材料工学、生産技術における研究、指導方法が高く評価されています。(出典)

概要

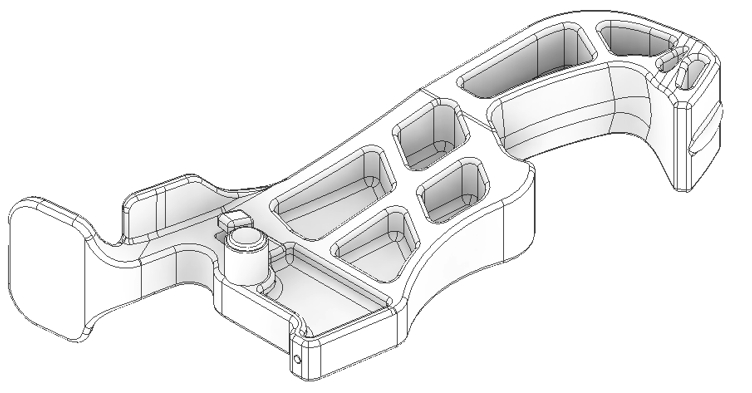

肉厚プラスチック製品の成形プロセスにおける最大の課題の1つに寸法精度問題があります。本事例での自動車部品、プラスチック製フック(図1)は、1回目の金型試作においてそり変形が発生し、成形条件パラメータの調整によってもそり変形問題は解消されませんでした。スロバキア工科大学材料科学技術学部(MTF STU)ではMoldex3Dを使用してそり変形の原因を調査するとともに、実行可能なソリューションを特定できるようにしました。その結果、Moldex3Dのそり変形解析結果を基に金型設計を最適化することでそり変形問題を解消し、不必要な手直しを避けることに成功しました。

図1 本事例のプラスチック製フック

課題

- 過度のそり変形量の制御、低減

- 短時間での実行可能なソリューションの特定

導入ソリューション

MTF STUチームはMoldex3Dのそり変形解析に基づき、金型メーカーに対してモールドベースの設計変更のための最適なソリューションの特定をサポートしました。

成果

- 寸法仕様の実現

- 金型製造におけるミスや手直しによって生じるコストの浪費を防ぐ

- 問題解決プロセスの短縮

ケーススタディ

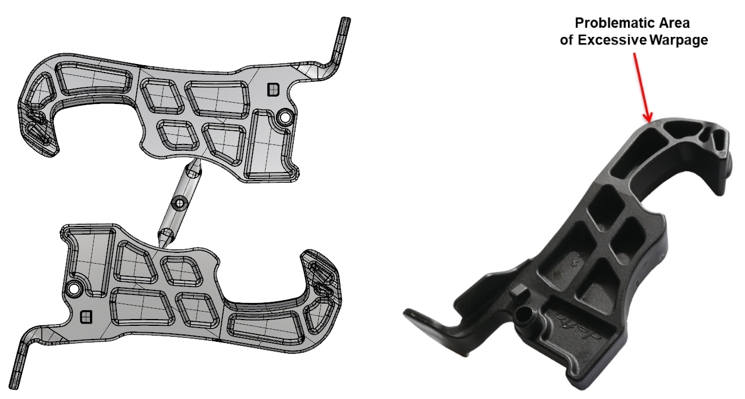

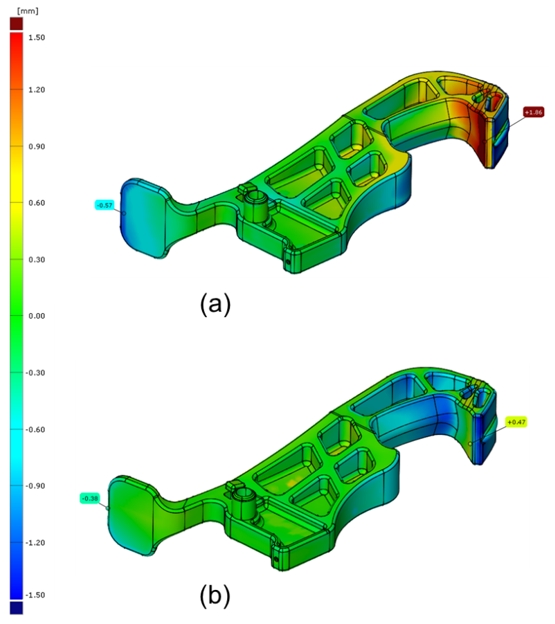

肉厚製品の製造プロセスにおいては寸法精度の実現が最大の課題となり、本事例の目標はプラスチック製フックのそり変形問題を解決することでした。この製品の寸法公差は±1.5 mmですが、元の設計でのフック部分のそり変形は1.86 mmに達しています(図2)。

図2 元の設計とそり変形発生位置

このような場合、一般的にはまず成形条件パラメータの最適化を行いますが、成形条件パラメータを何度変更してもそり変形の結果に改善は見られませんでした。そのため、金型メーカーではMoldex3Dの数値解析テクノロジーによる実行可能なソリューションの検証についてMTF STUに協力を求めました。

その結果、Moldex3Dを使用して以下のような研究計画が立案されました:

- 設計変更後の冷却システムの検証

- ガスアシスト射出成形技術のアプリケーション検証

- 成形製品に必要な形状と寸法精度を実現するための金型設計変更

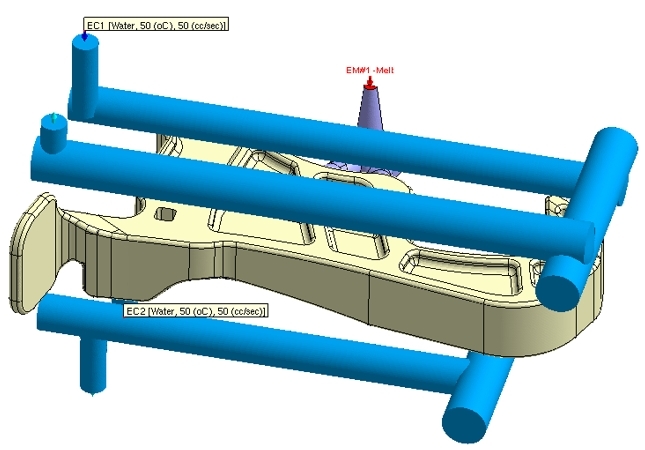

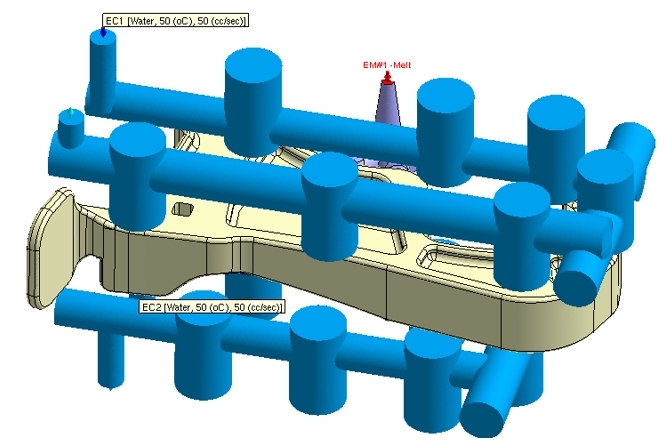

この段階では、モールドベースに冷却回路とバブラーが追加され(図3、4)、Moldex3Dによる冷却システムの設計変更の評価が行われましたが、依然として製品のそり変形問題を解決することはできませんでした。Moldex3Dの冷却解析結果から、元の設計の冷却システムの冷却効果が十分であり、冷却回路の追加が不要であることが確認されました。

図3 元の冷却システム

図4 バブラー追加後の冷却システム

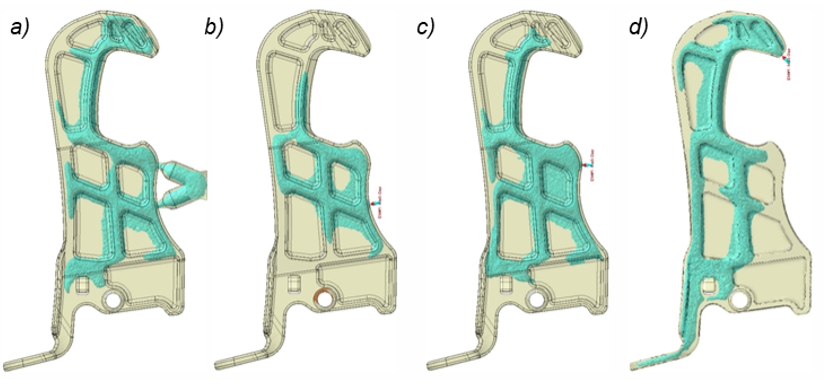

一般的には、肉厚製品のそり変形問題はガスアシスト成形技術を使用することで効果的に改善させることができるため、MTF STUではいくつかのガスアシスト方法についてのシミュレーションを行いました(図5)。ですが、シミュレーション結果が示すように、これらの方法では金型内のガスの流れを最適化することができず(いずれもガスフィンガリングが発生)、充填、保圧、冷却段階でのバランスが十分でなく、プロセスの最適化には大規模な金型変更が求められることとなり、当初の目的とは異なることがわかりました。

図5 ガスを(a)ランナーシステム、(b)左側ゲート、(c)右側ゲート、(d)フック前部から注入

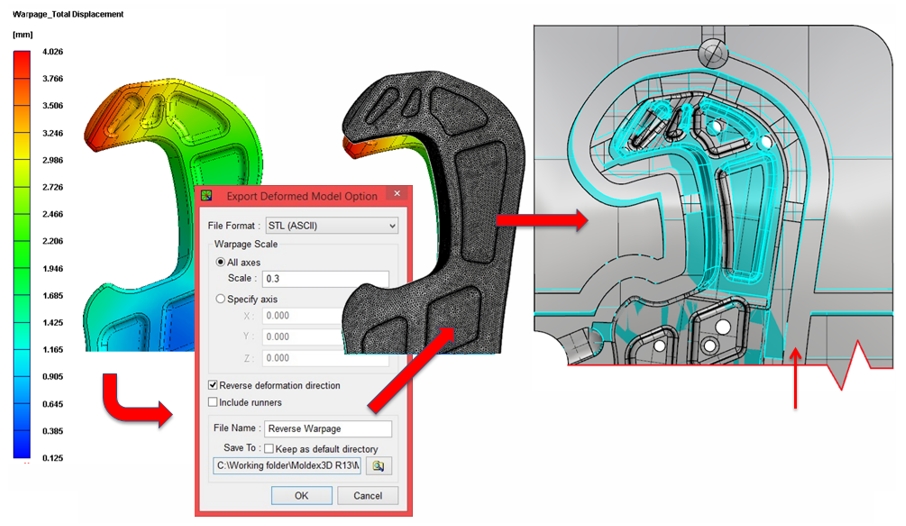

最終的に、金型メーカーはシミュレーション結果に基づくキャビティの設計変更には同意したものの、製品外形を維持したまま、肉厚、リブの配置方法を変更するという従来の方法ではなく、Moldex3Dのそり変形解析結果から得られたそり変形の履歴を逆向きに反転して、形状のみを設計変更する方法を取りました(図6)。

図6 金型設計変更プロセス:グレーは元の金型設計、青は逆金型設計

その結果、金型変更後は必要なフック寸法を実現することができました(図7)。表1では元の金型と変更後の金型の寸法測定結果を比較しています。

図7 そり変形の結果検証:(a)元の設計 (b)逆そり変形後の製品

| サンプル | 寸法公差 | フック前部の最大寸法偏差 |

| 単一ゲートの元のキャビティ設計 | ± 1.5 mm | +1.86 |

| 変更後の金型設計 | ± 1.5 mm | +0.47 |

表1 元の金型設計、変更後の金型設計の最大寸法偏差の比較

結論

この事例ではMoldex3Dによる肉厚製品のそり変形予測能力、逆そり変形を使用した金型補正によるそり変形問題解決を紹介しました。最終製品は必要な寸法精度と幾何公差を実現し、そり変形問題を解決することができました。