- 顧客名:BATZ, S. Coop.

- 業種:自動車部品生産

- 導入ソリューション: FEAインターフェース / Fiber(繊維)モジュール / Moldex3D アドバンスドパッケージ / Water-Assisted Injection Molding /(流体アシスト射出成形)モジュール

- 国:スペイン

概要

Water injection technology(WIT/流体射出技術)はサイクルタイムの短縮と全体的なコスト削減に大きな力を発揮します。さらに、低コストながら機構的に優れる中空部品の射出成形にも対応しております。しかし、このような射出成形を実現するには部品の残存板厚(Residual Wall Thickness/RWT)分布により変化する構造的挙動を正確に予測しなければなりません。BATZ社とMoldex3Dは共同でWIT解析モジュールの性能を向上させました。

課題

- 構造的に大きな影響のある部品(クラッチペダル)への適用

- RWT分布の正確な予測による、部品開発の最適化

- シミュレーションの正確性向上のためのソフトウェアの改良

- 構造解析用の結果の出力

- バーチャルな試作品と実際の部品の相関性

ソリューション

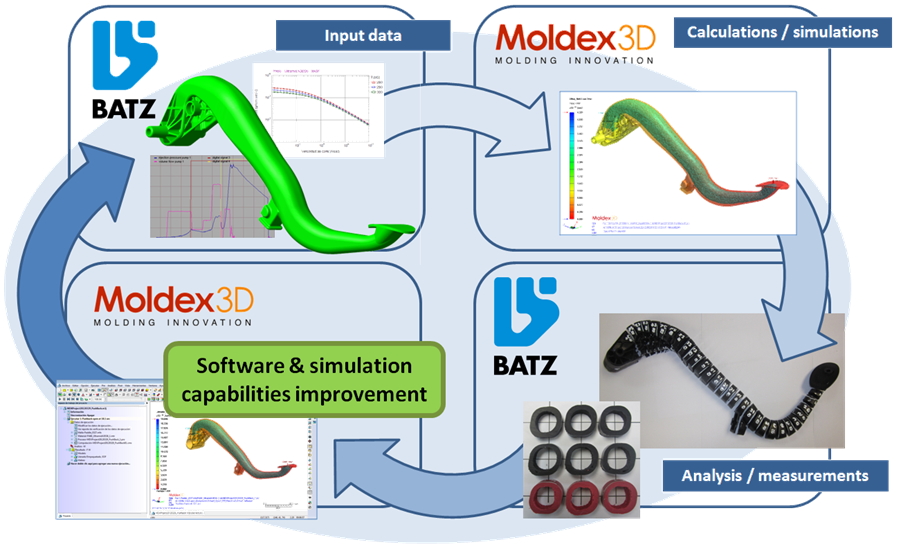

最新の入力データ、実際の部品の検査と試験を通しての射出シミュレーション実施、結果の比較、ソフトウェアの改良など、互いに連携して作業を進行しました。

メリット

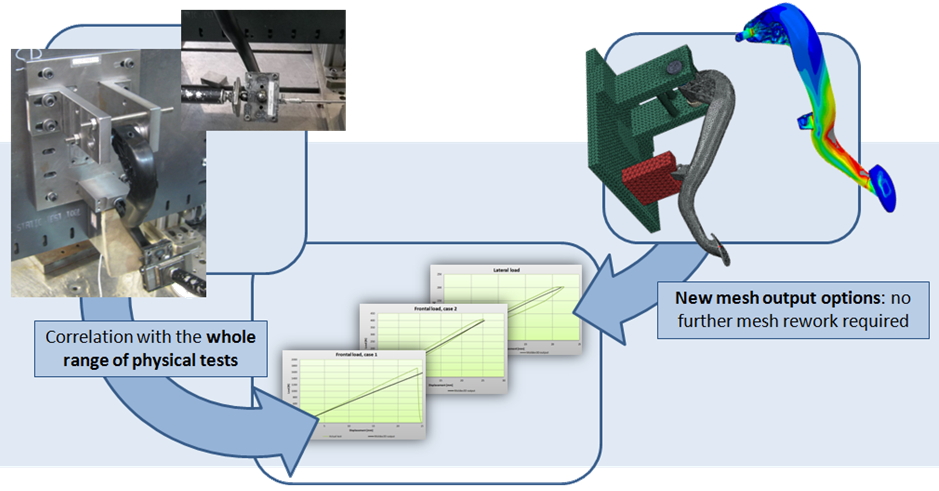

RWTおよび質量予測の正確性が飛躍的に向上し、メッシュの出力オプションが追加されました。

ケーススタディ

自動車産業界では、スチール部品からプラスチック部品への移行が世界的なトレンドとなっています。燃費の向上と規制の厳格化によって軽量設計基準への適合が求められる昨今では、プラスチック材料の果たす役割がますます大きくなっていきます。その一方で、安全性への要求も厳しくなっているため、新たなプラスチックのソリューションは金属製部品よりも高度な機械特性を求められます。

なかでもペダルモジュールやクラッチペダルはその代表例であるといえるでしょう。湾曲した金属板をペダルにしていた時代から、回転軸を与え正しい操舵性をもたせるためには追加部品を溶接する必要がありました。近年では、脱落式ペダルシステムやセンサー機能などを搭載するため、ペダルは軽量かつ複雑な形状を求められます。軽量化を図りつつ高機能のシステムに対応する ― そこで着目されたのが、プラスチックの加工性の高さでした。また、溶接や機械化といった追加工程が不要であり、コスト削減につながる点もプラスチック部品への移行を促進しました。

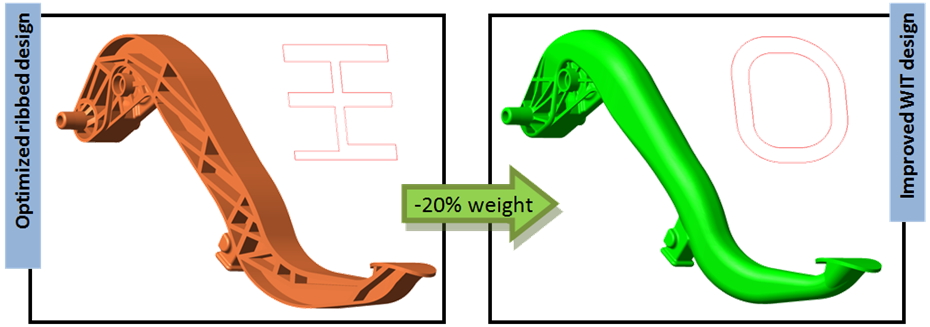

このような理由から、今日では多くの車種でプラスチック製のクラッチペダルが採用されています。しかし、そのほとんどは、特徴的なリブ構造をもった射出成形部品でした。軽量設計の方針にのっとり、BATZ社は既存部品以上の軽量化を実現するデザインを求めてトポロジー最適化ツールを導入しました。その結果に手ごたえを得て完成品を市場に投入したBATZ社でしたが、まだ足りないものがあると感じてさらにもう一歩踏み込んだ手法をとることにしました。その時役立ったのが流体アシスト射出成形技術(WIT)です。

メルト冷却特性、サイクルタイムの短縮、全体のコスト削減といったWITの特徴はよく知られていました。しかし、構造部品メーカーであるBATZ社にとってそれ以上に有用なのは中空部品のデザインが可能だったことでした。閉じた断面形状からは大きな慣性モーメントが得られるため、材料を減らしながらもこれまでと同様の機械的挙動をもたらすことができるのです。しかし、構造性能も残存板厚分布に直接的に関係しており、材料構成を正確に予想することは部品開発の最適化においては欠かすことができません。BATZ社は試行錯誤を最小にとどめ、材料費を抑えながらも性能の高い製品を生み出す必要に迫られました。

WITモジュールをもつMoldex3Dは部品の内部空洞の形状を正確に予測できたため、構造解析が容易に行えます。そして2012年、BATZ社とCore Tech System社(Moldex3D)は共同でソフトウェアの改良に取り組むことに合意したのです。Moldex3D社には解析技術があり、BATZ社にはWIT射出成型を用いた部品の開発生産を含む業界経験がありました。互いを補うパートナーシップは、まず数か月に及ぶリサーチから始まりました。 その間、射出成形解析と実際の部品寸法・試験の再現性が確認され、相関解析の結果も得られました。

BATZ社はMoldex3Dに既存部品の形状と射出成型パラメーターや材料特性などの入力データを提供しました。そのデータを元に、Moldex3Dは射出成形解析を進め、数多くの部品の解析結果を受け取ったBATZ社は実際の部品との比較を行いました。BATZ社からのフィードバックを受けたMoldex3Dは、乖離する部分を確認しソルバーを改良していきました。

なかでも、バーチャルと実際の物理的な試作品の正しい相関はコスト削減のカギとなるため、部品の機械的挙動には細心の注意が払われました。プロジェクト開始当初は、メッシュの出力問題に再作業が必要だったため、計算にはそれほど長い時間がかかりませんでした。しかし、リサーチプロジェクトの進行中にリリースされたMoldex3D R12が備える高機能メッシュ出力ツールによって、プロジェクトは加速度的に進行していきました。全てのプロセスが順調に運んでいき、なによりも開発期間が大幅に短縮されました。

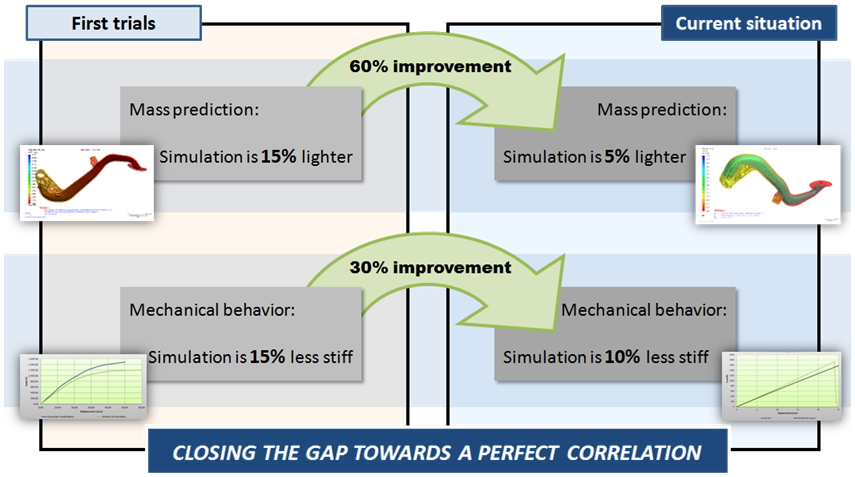

数か月に及ぶ双方向の作業を経て、状況はプロジェクト開始当初に比べて大きく改善しました。前述のメッシュ出力オプション以外にも、カーネルの性能などが向上しました。Moldex3DとBATZの共同作業が実を結び、質量予測の精度は60%に達しました。これにより、構造解析の相関も30%の伸び率をみせました。全体に、Moldex3Dは部品開発における高速最適化WITツールであることを実証したといえるでしょう。

Moldex3Dの評価コメント

|

「WITは非常に有用な技術ですが、それをうまく活用するにはMoldex3Dのようなシミュレーション解析ツールのサポートが必要なのです」

― Fernando Burguera氏(BATZ社上級エンジニアリング・マネジャー) |