技術サポートチーム エンジニア 賀資閔

フォルモサ国立大学は、「誠実、正義、熟練、勤勉」をモットーに、学生中心の教育を重視しています。社会が緊急に必要とする実践的な専門家の育成を目指し、対人コミュニケーション、自己成長、文化リテラシー、グローバルモビリティ、創造性、学際的統合、情報技術、技術的専門知識を備えた人材を養成します。産学連携を推進し、国家競争力を強化することで、研究開発とキャンパス文化を通じて未来の課題に対応します。

概要

本研究では、Moldex3Dを活用して大型収納バスケットの設計を最適化し、製品の厚みを減らし、パラメータを調整することでそりと体積収縮率を改善しました。最適化後、リブの厚みを3mmから2.5mmに削減し、そりを20%、体積収縮率を7%低減しながら、35kgの耐荷重能力を維持し、最適な設計目標を達成しました。

課題

- 体積収縮率と反りに対応しながら、リブ構造を薄く設計して厚みを減らす。

- 射出成形の時間とコストを削減しながら、元の製品と同じ積載量を維持する。

導入ソリューション

国立フォルモサ大学のチームは、Moldex3DのExpert Simulationを使用して最適な解決策を導き出し、Abaqusの有限要素解析と統合して製品の耐荷重能力をシミュレーションしました。最終的な検証は、射出成形の生産結果を通じて行われました。

成果

- 製品品質の向上、反り変形と体積収縮率の削減

- 耐荷重仕様を満たす

- 生産コストと時間の削減

ケーススタディ

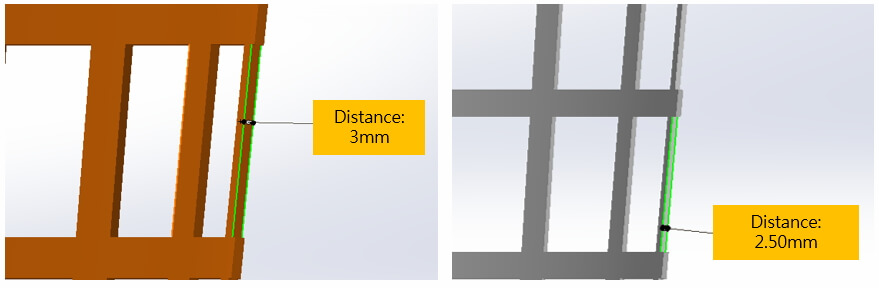

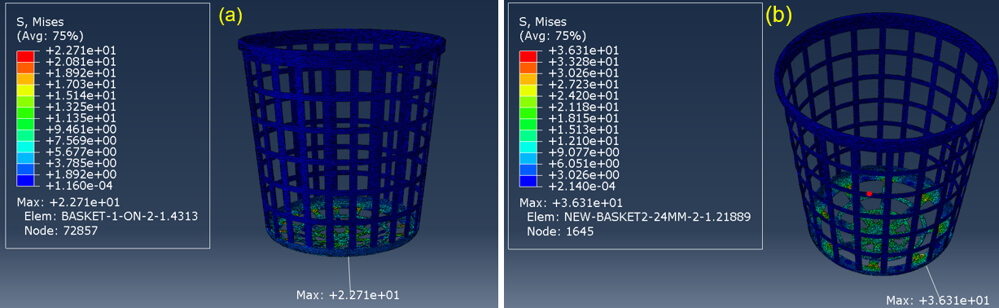

本研究は、まずリブの厚みを元の設計3mmから最適化設計2.5mmに削減することから開始しました(図1参照)。Abaqus構造解析を用いて、内部に35kgの分布荷重を適用しました。元の設計では応力が22.7 MPa、最適化設計では36.3 MPaでしたが、どちらも材料の降伏強度を下回り、安全性が確認されました。この削減により、部品体積が22.75%減少しました。図2は、3mmおよび2.5mmのリブ厚さに対するAbaqus応力解析結果を示します。

図1. 大型収納バスケットのリブ厚さ:元の設計3mm、最適化設計2.5mm

図2. 大型収納バスケットのAbaqus応力解析結果:(a) リブ厚さ3mm、(b) リブ厚さ2.5mm

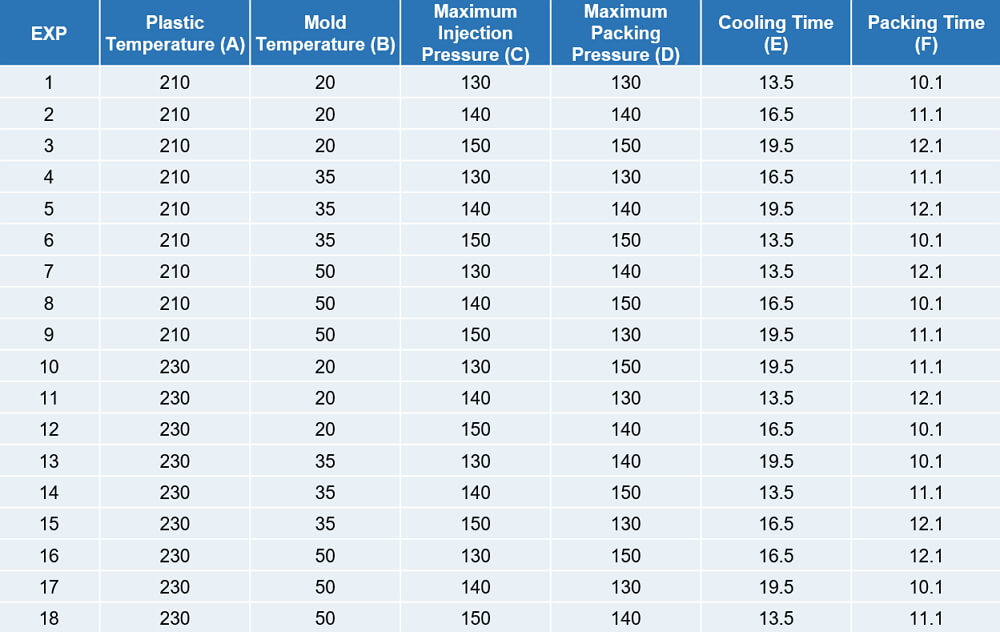

そりをさらに低減し、最適なプロセスパラメータを特定するため、NFUチームはMoldex3D Expert Simulationを活用し、総変位と体積収縮率を品質指標として設定し、両者を最小化することを目指しました。6つの主要パラメータを制御因子として選択しました:樹脂温度(A)、金型温度(B)、最大射出圧力(C)、最大保圧圧力(D)、冷却時間(E)、保圧時間(F)。これらを2.5mmリブ厚さの設計でL18タグチメソッドを用いて解析しました。

表1:実験計画法(DOE)のタグチメソッド

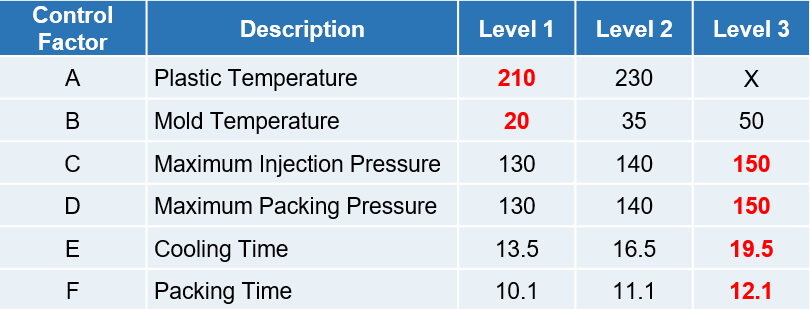

解析の結果、制御因子の影響順序は、樹脂温度、保圧圧力、射出圧力、冷却時間、金型温度の順でした。最適なパラメータは表2に示されています。

表2. 最適化された成形パラメータ

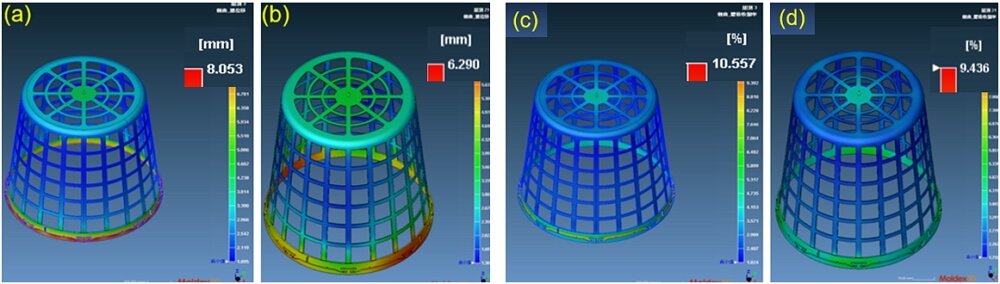

これらの最適化パラメータを適用した結果、最大変位は8.063mmから6.29mmに減少し、28.1%の低減を達成しました。最大体積収縮率は10.557%から9.436%に低下し、11.8%の低減となりました。

図3. リブ厚さ2.5mmの大型収納バスケット設計:(a) 元の条件の総変位、(b) 最適化条件の総変位、(c) 元の条件の体積収縮率、(d) 最適化条件の体積収縮率

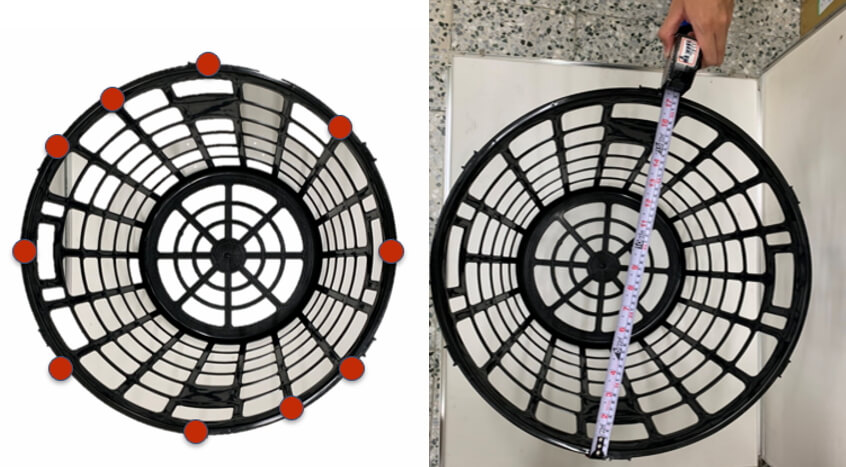

本研究では、実際の射出成形結果を用いてシミュレーションの精度を検証しました。図4に示す5つの対角赤点で総変位をメジャーテープで測定し、4セットのデータを記録しました(表3参照)。

図4. 実際の射出成形部品のそり測定図

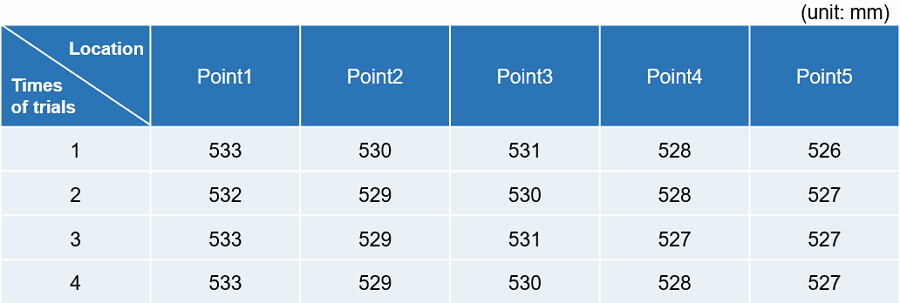

シミュレーションではそりの大きさが6.29mmと予測されました。バスケットの設計幅535mmを考慮すると、射出後の予測寸法は528.71mmでした。表3の実験データの平均測定値は529.4mmで、設計範囲528.71mm~535mm内に収まり、本研究のシミュレーションの高精度を確認しました。

表3:実際の射出成形製品のそり測定データ(単位:mm)

結論

本研究は、Moldex3Dシミュレーションソフトウェアを活用して大型収納バスケットを最適化し、リブ厚さを3mmから2.5mmに削減し、厚さ低減とパラメータ最適化を達成しました。最適化された製品は35kgの荷重に耐え、体積を22.75%削減、翹曲を28.1%低減、体積収縮率を11.8%低減しました。Abaqus有限要素解析と実際の射出成形実験を統合し、検証結果は設定目標と一致し、軽量性と構造強度を両立する設計に強力な証拠と自信を提供しました。Moldex3Dがもたらすスマートデザインの価値をぜひご確認ください。