- 顧客名:TomTom Asia

- 地域:台湾

- 業種: 電子機器

- 導入ソリューション: Moldex3D eDesign / Moldex3D Fiber Module

(詳細についてはこちらを参照してください: https://www.tomtom.com )

概要

本事例では、大型トレーラー用GPSナビゲーション機器のフロントカバーを取り上げます。 組み立てやすさと製品外観上の要求から、製品の変形は大きな懸案となっていました。 オリジナルデザインでは変形量が最大2.3mmに達しており、許容基準(0.3mm以下)を大きく上回っていました。 TomTom社は、Moldex3Dによる複数の製造手法の解析と反り変形予測に基づき、製品仕様を満たす最適なデザインを見出しました。

課題

- 試作後の深刻な変形

- 許容基準(0.3mm以下)を超えるギャップ

Fig.1 実際の製品に生じたギャップ。許容基準を超える2.3mmの隙間が生じている

Fig.1 実際の製品に生じたギャップ。許容基準を超える2.3mmの隙間が生じている

ソリューション

TomTom社はMoldex3D eDesignを使用して様々なデザインの温度・圧力損失、機械性質を解析し、その結果、変形の問題を解決する最適な設計を導き出しました。

メリット

- 組み立て後に生じるギャップの縮小:3mm→0.25mm

- 試作回数の減少:-3回

- 歩留率の上昇:55%→92%

- $20,000のコスト削減、開発期間の6週間短縮

ケーススタディ

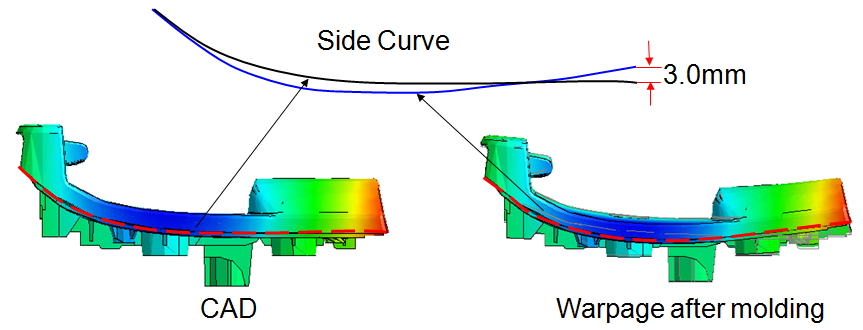

本事例では、大型トレーラーのナビゲーション機器を支えるフロントカバーの設計最適化を行いました。成形後の深刻な反り変形の問題を改善するため、TomTom社はMoldex3D eDesignを使用してオリジナルデザインの成形条件を解析し、顕著な問題を確認しました。オリジナルデザインではフロントカバーが嵌め合い部品に固定されており、仕様が求める0.3mm以下の基準を大きく超える2.3mmのギャップが生じることがわかりました。Moldex3Dによる解析結果(Fig.2)において、製品のエッジに深刻な反り変形が認められました。Fig.2の破線はその変形を表しています。この反り変形により組み立てが困難となるばかりか、形状の不具合が製品の寸法・外観に直接の影響を及ぼすことが考えられます。この問題を解消し、外観上の瑕疵がなく品質の高い製品を作るため、TomTom社は複数の修正デザイン案を検討しました。

Fig.2 オリジナルデザインのCADモデル(左図)と解析結果(右図)

Fig.2 オリジナルデザインのCADモデル(左図)と解析結果(右図)

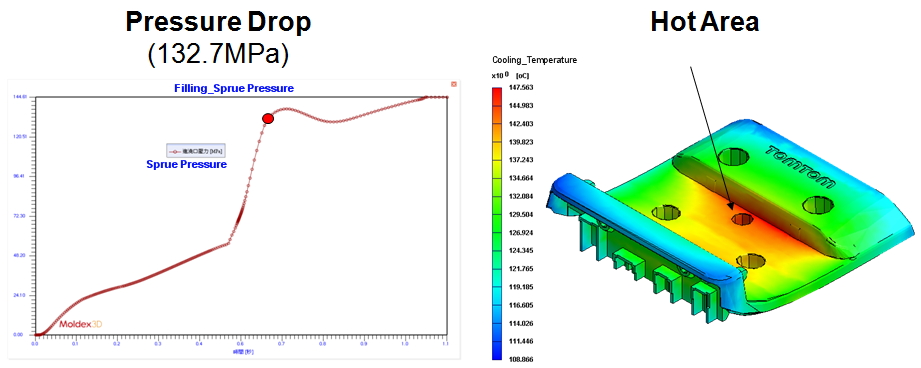

Moldex3Dの解析結果が示すように(Fig.3)、オリジナルデザインの製品変形の主な要因は急激な圧力損失です。そのため、以下ではこの圧力損失の抑制に焦点を絞って検討を進めます。圧力損失以外に非均一な熱分布も変形に寄与しているため、デザイン修正時には熱分布も考慮しました。

Fig.3 オリジナルデザインのゲート圧力(左図)と製品中央エリアの蓄熱シミュレーション結果(右図)

Fig.3 オリジナルデザインのゲート圧力(左図)と製品中央エリアの蓄熱シミュレーション結果(右図)

TomTom社は製品の蓄熱、構造強度、圧力損失の3つの要因を考慮し、6パターンのデザイン変更を行いました。詳細は表の通りです。

|

考えられる |

デザイン変更 |

変更内容 |

目的 |

蓄熱 |

変更案 A |

蓄熱エリアに冷却システムを追加 |

冷却効率の改善、金型の温度偏差の縮小 |

構造強度 |

変更案 B |

構造が脆弱な部分にリブを追加 |

構造の脆弱な領域の強化による、製品形状の維持 |

圧力損失 |

変更案 C |

ゲート位置および数量の変更 |

フローバランスの改善と圧力損失の減少による、圧力分布の均一化 |

変更案 D |

板厚を0.3mm増加 |

保圧効率と溶解浸透圧の引き上げによる、体積収縮の均一化 |

|

変更案 E |

ランナー長の短縮 |

保圧圧力の上昇とランナールートの短縮による、体積収縮の均一化 |

|

変更案 F |

コールドランナーをホットランナーに変更 |

ランナー長の短縮(変更案Eと同様の方法) |

Table 1 6パターンのデザイン変更案

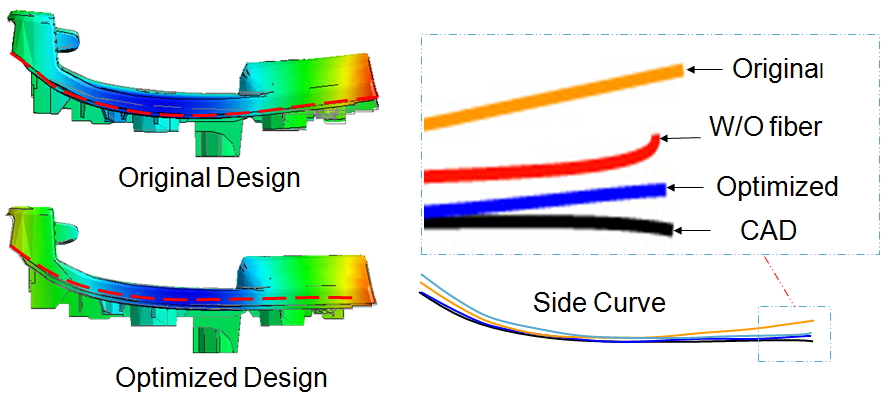

Table 2はオリジナルデザインとTable 1に示す6パターンのデザイン変更案における圧力損失および反り変形解析結果の比較です。結果が示す通り、変更案C、D、E、Fにおいて反り変形の減少に対する効果が顕著なことから、TomTom社はこの4パターンのデザイン変更案を組み合せて最適なデザインを導き出しました。Fig.4は最適化されたデザインと製品CADモデルの比較です。最適化されたデザインの圧力は最小(31.25MPa)に達していることが確認され、形状のズレも非常に軽微なものになっています。

|

Table 2 オリジナルデザインと各デザイン変更案の圧力損失と反り変形状況

Fig.4 最適化デザインの側面カーブのズレ

Fig.4 最適化デザインの側面カーブのズレ

以上の修正を行った後、TomTom社はMoldex3D eDesignを使用してオリジナルデザインと最適化デザインの反り変形を解析しました。その結果、オリジナルデザインには明らかな反り変形が確認された一方で、最適化後のデザインではギャップが許容範囲内にまで縮小し、反り変形の問題は大幅に改善されました。続いて、TomTom社は実際に試作による検証を行い、試作結果とMoldex3Dの解析結果がおおむね一致していることを確認しました。試作結果(Fig.5)が示す通り、オリジナルデザインのギャップは2.3mmに達していますが、最適化デザインのギャップはわずか0.25mmとなっており、最適化の効果が非常に顕著に表れています。

Fig.5 オリジナルデザインと最適化デザインの試作結果

Fig.5 オリジナルデザインと最適化デザインの試作結果

結論

Moldex3Dの解析により、TomTom社は実際に生産を行う前に反り変形問題発生の各要因とその寄与度を明確に理解することができました。そして、問題解決に効果的な要因を組み合わせて最適化解析を行い、反り変形問題解決に最適なデザインを導き出しました。 最終的には、製品と金型のデザイン修正を行って製品の反り変形問題の改善に成功したばかりでなく、調整治具が不要となり、歩留率を92%にまで引き上げることにも成功しました。