編集:Moldex3D技術サポートチーム エンジニア 賀資閔

- 顧客名:NetShape / Shape Corp

- 国名:インド

- 産業:自動車

- 導入ソリューション:Moldex3D Professional, Designer BLM, Fiber

Shape社は衝突エネルギー管理システムと高度なロール成形技術の分野での世界的パイオニアで、北米エリアで最も有名な自動車バンパーメーカーです。同社はオフィス家具、農業、ヘルスケア業界にもその製品とサービスを提供しています。Shape社は設計、テストから生産、その他サービスまでをワンストップで提供する世界で唯一のバンパーシステムサプライヤーであり、変化し続ける世界市場に、革新的で軽量、高品質なコストパフォーマンスに優れたソリューションを提供しています。(出典)

概要

軽量化が求められる現代技術に対応するため、自動車メーカーではスチール製部品のほとんどがプラスチック製部品に置き換えられていますが、プラスチック製部品には、寸法と厚みによって生じるそり変形という大きな問題があります。そこで、Shape社ではそり変形を抑えるために、変形反転技法に基づくプロセスと方法を用いて部品の再設計を行いました。Moldex3Dソリューションでは、ソフトウェアから逆モデルをエクスポートして、そり変形を予測、解消することができるため、金型メーカーは金型の回避不可能な変形の補正が可能となります。Shape社の製品を図1に示します。

図1 ルーフカートリッジ部品

課題

- ギャップのそり変形と部品組み立て時のギャップ公差の低減

- 形状のそり変形が許容範囲を超えている

導入ソリューション

部品の変更に制限があり、そり変形を低減できる範囲が限られていることから、Shape社では全体のそり変形を抑えるために、部品をあらかじめ一定の割合で反対方向に変形させておくという方法をとりました。

成果

- 装置のトン数を削減

- 組み立て時の問題を回避

- そり変形の低減

- 全体的な生産能力の向上

ケーススタディ

本事例では、自動車ルーフカートリッジ部品のそり変形の問題を解消することを主な目的としています。この製品は完成品の寸法精度に特定の要件があり、複数箇所で他の部品と組み合わせる必要があります(図2参照)。

図2 完成品組立図

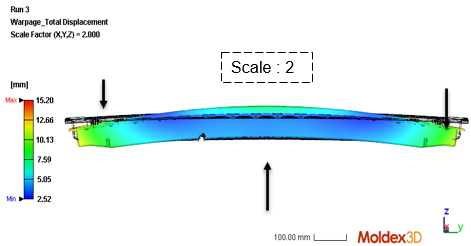

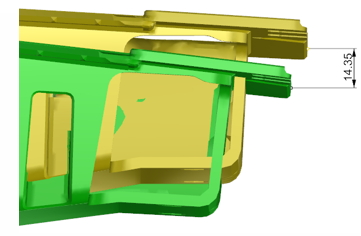

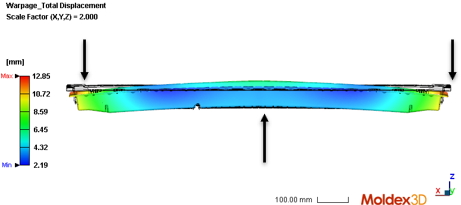

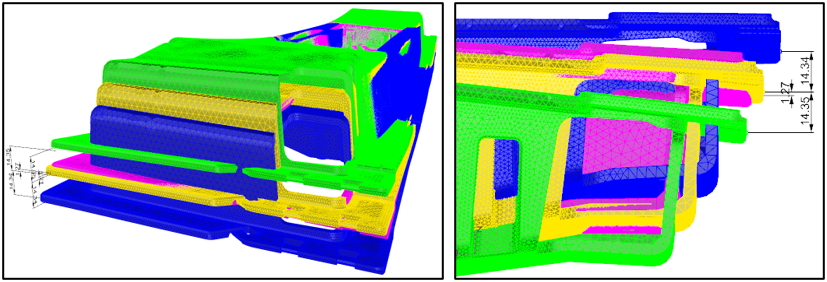

まず、元の設計では、Z方向変位のそり変形結果は、正の方向に約8mm、負の方向に約14mmのそり変形が確認されました。総変位のそり変形は約2.52mmから15.20mmとなっています(図3参照)。エクスポートしたそり変形シミュレーションモデルをRhinoで交差検証したところ、元のCADモデルとそり変形シミュレーションモデルとの距離は約14.35mmとなりました(図4参照)。

図3 元の設計の総変位

図4 元のCADモデルとそり変形シミュレーションモデルの比較

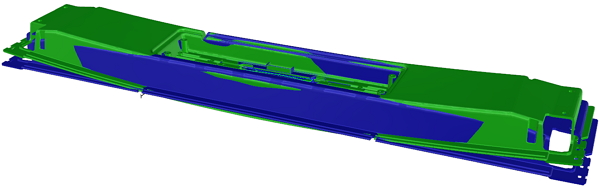

次に、Moldex3Dのそり変形解析結果に基づき、そり変形を反転させる方法で金型を補正して形状の設計変更を行い、そり変形問題を修正しました。手順は次の通りとなります:Moldex3Dで変形後のモデルをエクスポートし、InceptraソフトウェアでSTLファイルをSTEPファイルに変換し、Inceptraでそり変形方向を反転させたモデルをエクスポートします(図5参照)。その後、Moldex3Dで同じ成形条件で解析を実行します。

図5 緑色の部分はMoldex3Dからエクスポートされたそり変形モデル、青色の部分は変形反転モデル

図6に示すように、変形反転モデルの解析結果では、総変位のそり変形は約2.19~12.85mmで、元のモデルのそり変形の傾向や変形量とほぼ同様となっています。

図6 変形反転設計の総変位(倍率2倍)

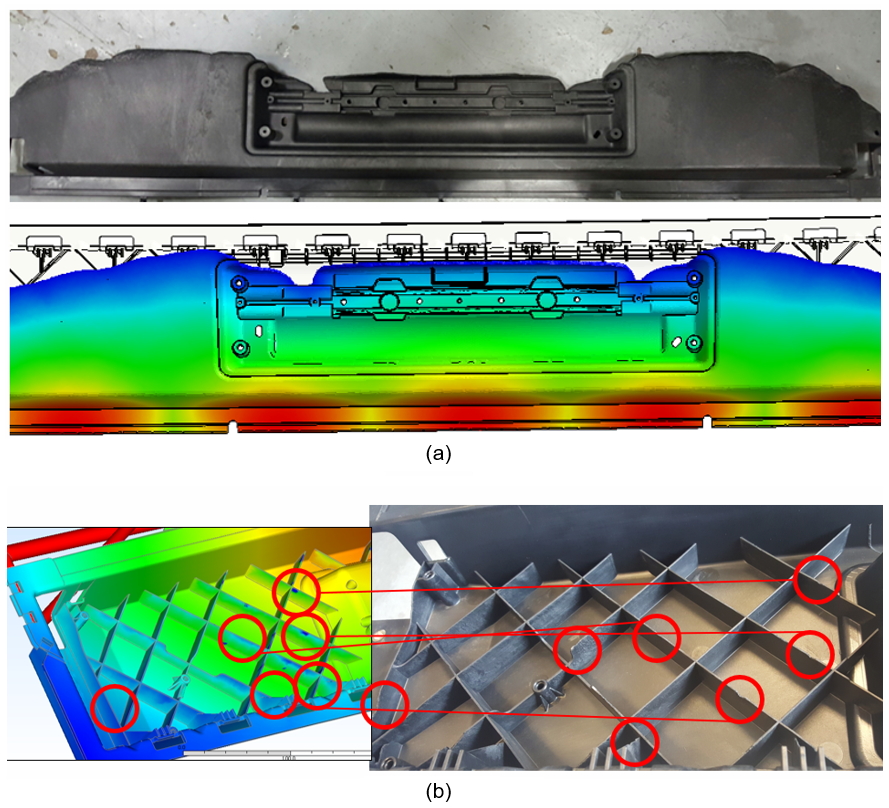

最後に、モデルをエクスポートし、元の変形モデルと変形反転モデルのそり変形前後を重ね合わせました。図7に示すように、黄色は元の部品モデル、緑色はそり変形シミュレーションモデル、青色はシミュレーションを利用した変形反転モデル、マゼンタは変形反転モデルのシミュレーション結果です。実際のプロセスにおいても変形反転技法を用いることで製品のそり変形の問題を解消し、変形量を18mmから3mmに低減することができました(図8参照)。

また、シミュレーションと実際の製品との検証比較を行ったところ、実際の製品のエアトラップ、メルトフロントがシミュレーション結果と非常に近いことが確認できます(図9参照)。

図7 元の設計と変形反転モデルのそり変形前後の比較

図8 元の設計と変形反転技法によるそり変形の比較

図9 シミュレーションと実際の製品との比較(a)メルトフロント、(b)エアトラップ

結論

Shape社ではMoldex3Dのシミュレーション結果を利用することで、部品の全体的なそり変形を検出、低減させ、設計基準を満たすことができました。検証、調査により、Shape社はファーストトライ(T0)で基準を満たす部品の生産が可能となり、金型やツールの再加工によって生じる時間とコストを大幅に削減することができました。