Edited by Earl Wang, Engineer at Technical Support Team, Moldex3D

- 顧客名:威仕実業有限公司

- 国名:中国

- 業種:消費者向け製品

- 導入ソリューション:Moldex3D Professional;流動 、保圧 、冷却 、そり変形、Designer BLM

威仕実業有限公司(WISE Industrial Company Ltd.)は、プラスチック金型や製品の開発、製造に特化した、研究開発から製造までを一貫して行う総合企業であり、30年以上の歴史を持っています。同社はBSCI(Business Social Compliance Initiative)基準を満たし、監査に合格しているほか、ISO14000およびISO9001の認証も取得しています。 (出典)

概要

本プロジェクトでは、引き出しスライドレール部品において引き出し部の重要な機能であるスムーズな摺動性のために、製品には、高精度の平面度、正確なスライド寸法、湾曲や変形を改善する事が求められました。材料として使用する耐摩耗性に優れたPOMは収縮率が高く、製造工程においてその点を十分に考慮する必要がありました。WISEでは、Moldex3D流動解析ツールを使用することで、製品の成形に影響を与える重要な情報を理解し、それにより、製品設計と金型設計の最適化、成形不良の克服、金型製作にかかるコストと時間の大幅な削減を実現し、製品の早期量産化を可能にしました。

課題

- 厳しい製品平面度公差

- 製品変形の改善

- 成形サイクルの短縮

導入ソリューション

WISEでは、Moldex3Dシミュレーションを使用して適切なゲート設計、ランナー設計の評価を行うとともに、保圧解析を使用して、製品湾曲変形の主な原因が不均一な収縮にあることを特定しました。また、冷却解析から、不均一な冷却が製品の変形に与える影響の程度を確認し、成形サイクルの予測を行いました。最終的にエンジニアはそり変形解析によりX、Y、Z方向の変位量を調査し設計変更を行い、部品のそり変形を低減する最適な設計構想を得ることができました。

成果

- 金型修正コストの削減

- 成形サイクルを55%短縮

- X軸方向の変位を300%改善

ケーススタディ

スライドレールは引き出しの中で最も重要な部品であり、主要な機能として、引き出しのスムーズな摺動性が挙げられます。そのため、少しの変形も許されず、高い製品寸法精度が求められます。部品の寸法精度を達成するには、成形プロセスにおける部品各エリアの均等な収縮が重要な要素となります。

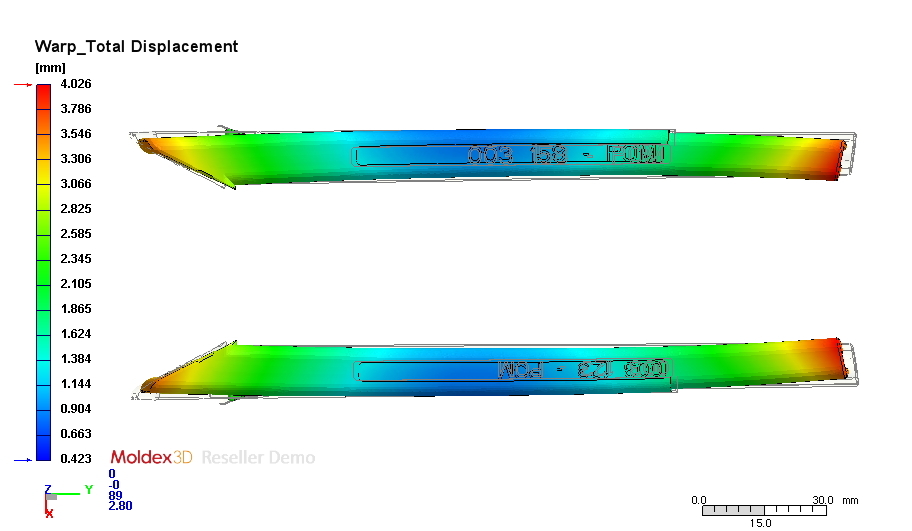

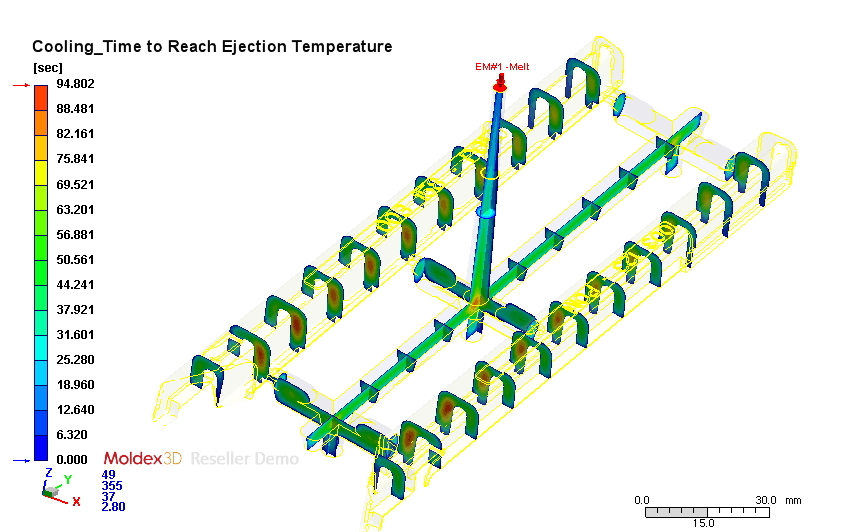

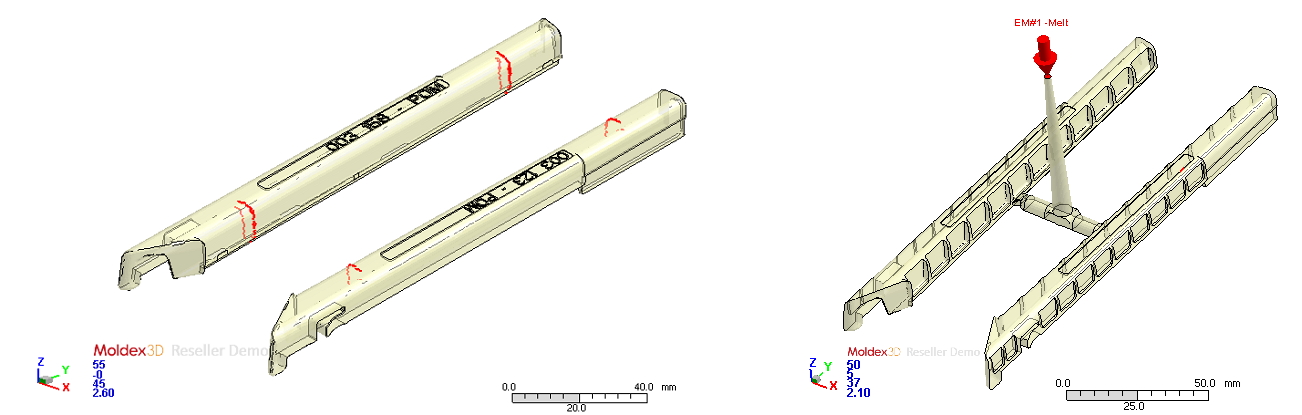

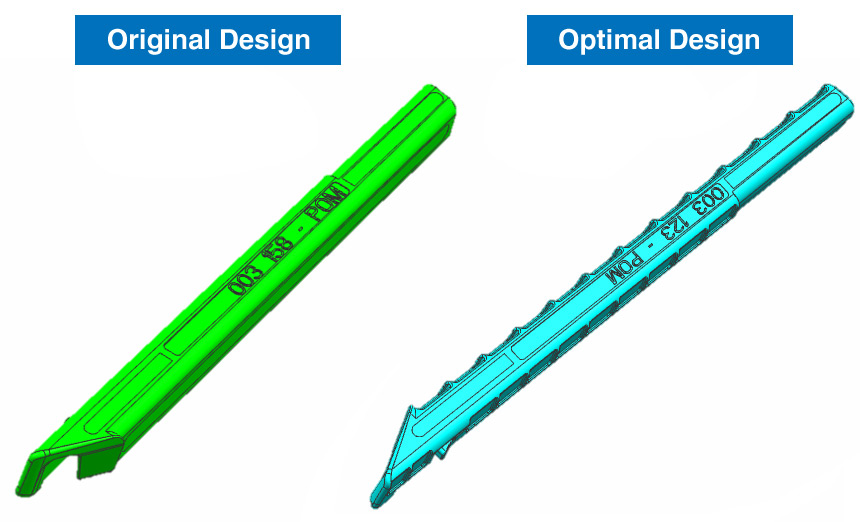

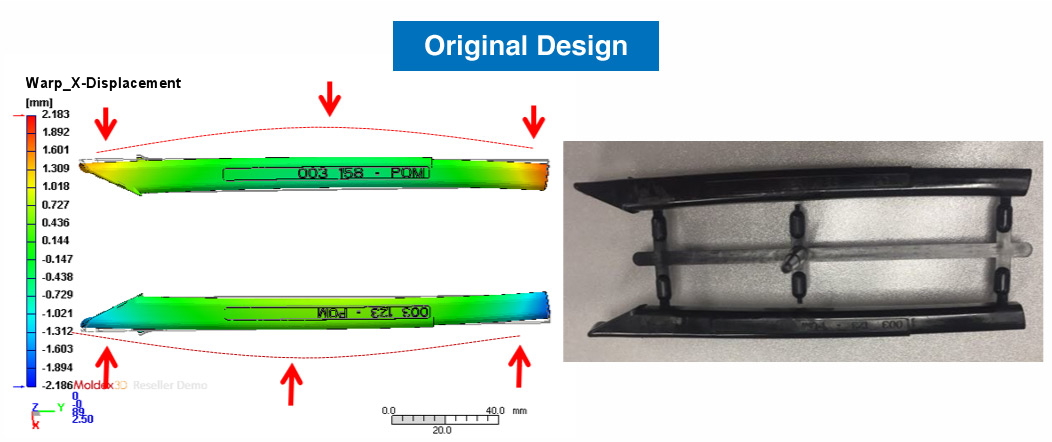

本事例においてWISEは、Moldex3D Professionalを使用して、従来の射出成形条件によるオリジナル設計のシミュレーションを行いました(図1)。そり変形の解析結果は実際の製品状態と非常に近いもので、ともに深刻な変形が生じており(図2)、この問題を解決するためには、製品変形の原因を特定する必要がありました。そこでMoldex3Dを用いた解析結果を検証したところ、製品の両端温度に大きな差があり、これにより製品内部の収縮率が外部の収縮率よりも大きくなり、製品の変形を引き起こしていることが確認されました(図3)。また、オリジナル設計では3点ゲートを採用していますが、製品両端の流量が少ないために、流動がアンバランスになっていました。

|

|

図1 従来の射出成形プロセスによるオリジナル設計のシミュレーション結果 |

図2 製品オリジナル設計の深刻な変形 |

図3 オリジナル設計の流動解析の結果、取り出し温度に達すると、厚肉部分に蓄熱が生じ、そのためにこの部分の体積収縮が高くなることが確認できます。

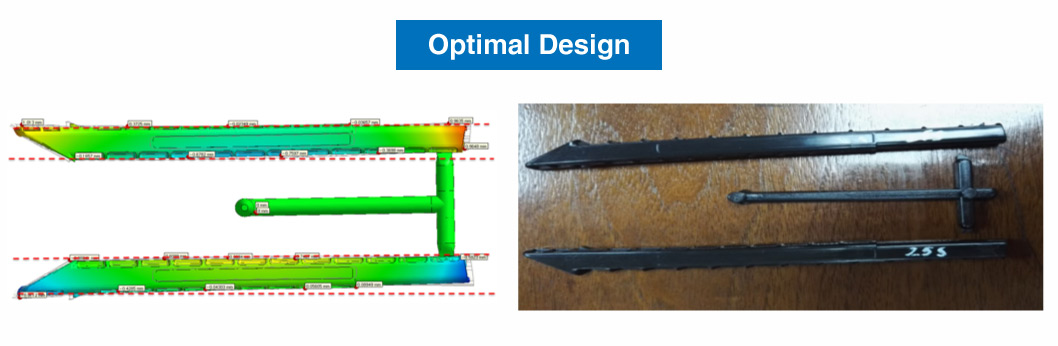

これらの問題を解決するために、WISEでは、3点ゲート設計を1点ゲート設計に変更しました。これにより、アンバランスな流動が改善されただけでなく、3点ゲートで生じていたウェルドラインも解消されました(図4)。このほか、製品設計を変更してスライドレール両端の厚みを均一に調整(図5)することにより、冷却速度が一定となりました。

図4 オリジナル設計に生じたウェルドライン(左)。ゲート設計変更後、この問題が解消された(右)。

図5 スライドレール両端の厚みを均一に変更

しかし、製品のZ方向へのそり変形は、不均一な収縮のほかに、不均一な冷却にも起因していました。そのため、Z方向へのそり変形を改善するには、金型設計、冷却システムなど全体の設計変更が必要となることから、WISEではZ方向の変位を補正する方法を採用することにし、

最終的に、Moldex3Dを使用して一連の最適化テストを行いました。オリジナル設計と比較して、最適化された設計では、流動体積の減少により製品体積が50%削減され、X方向へのそり変形が300%以上改善しました。Z方向への変位補正により、変形問題はほぼ解消され(図5、6)、成形サイクルも55%短縮されました。

図6 Moldex3DシミュレーションでX方向の変形を正確に予測

図7 修正、検証後、変形は解消され、実際の成形品はシミュレーション結果とほぼ同様となりました。

結論

Moldex3Dでの解析により、WISEは製品変形の要因を明確に特定し、設計変更と製品検証を効率的に行うことができました。これにより、研究開発期間を短縮し、信頼性の高い製品の製造が可能となりました。