マルチコンポーネント成形(Multi-Component Molding, MCM)プロセスは、電子、消費者製品、自動車産業などにおける複雑な製品の製造に幅広く用いられています。この技術は様々な製品の製品製造を一度で完了することができ、後工程の組み立て、ワイヤ・ボンディング、溶接などのプロセスを省略し、生産コストを削減することができます。MCMプロセスは製品設計に柔軟性を持たせ、製品外観、品質、機能性を改善し、製品価値を向上させます。MCMのプロセスとしては、まず射出後のインサート部品をキャビティ内に配置し、続いてオーバーモールド成形を行います。一般的には、インサート部品はプラスチックもしくは金属で製造されます。そのためそのプロセスもオーバーモールド成形もしくはインサート成形と区別して呼ばれています。CAEによるMCMのフロー解析を行う前に、インサート部品と優れた品質のメッシュモデルを構築し、それと同時に正確な分析を得ることは、実際において大きな課題でした。

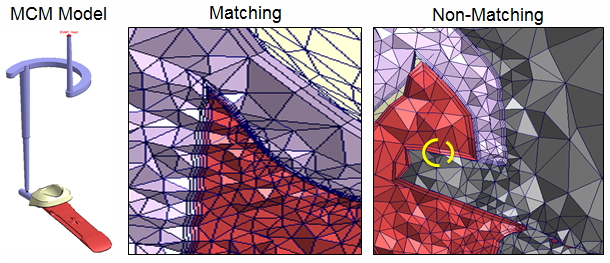

Moldex3Dのマルチコンポーネント成形モジュールはオーバーモールド成形とインサート成形へ強力なシミュレーションツールおよびプリプロセッサを提供し、製品、インサート部品、モールドベースの表面とソリッドメッシュを自動生成します。前バージョンのMoldex3D R14.0では、製品とインサート部品の接触面のノンマッチングメッシュのシミュレーションのサポートにより、連続性のある解析結果を得ることができ、ユーザーはマッチングメッシュについて多くの時間と労力を費やす必要がなくなりました。Moldex3D R15.0ではノンマッチングメッシュ機能がさらに進歩し、製品とインサート部品、モールドベースとの接合面のソリッドメッシュも自動生成されます。(図1)

この新機能は、前処理の高速化の他に、より正確な解析結果とより高速化された解析時間という2つの大きなメリットをもたらしました。この新機能では、自動モールドベースメッシュ分割の制限を受けることなくソリッドモールドベースメッシュを使用することができます。また、ソルバーが演算を行う際、自動モールドベースメッシュの生成プロセスを省略し、解析時間の短縮を行うことができるだけでなく、一部の事例では高解析度モールドベースメッシュにより、より正確な解析結果が得られています。

図1 Moldex3D R15.0は、マッチング、ノンマッチングメッシュモデルの両方をサポートしています。

図1 Moldex3D R15.0は、マッチング、ノンマッチングメッシュモデルの両方をサポートしています。

ノンマッチングメッシュはモールドベースソリッドメッシュのサポートを行うこともできます。

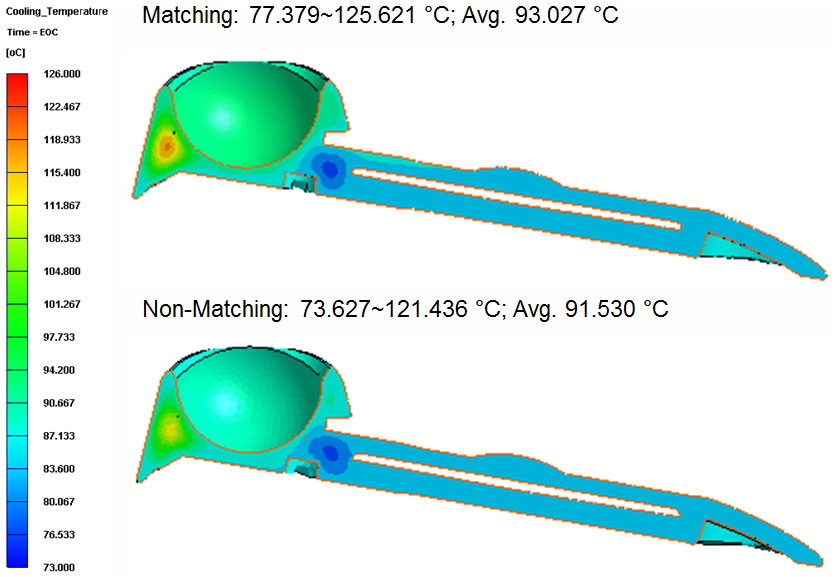

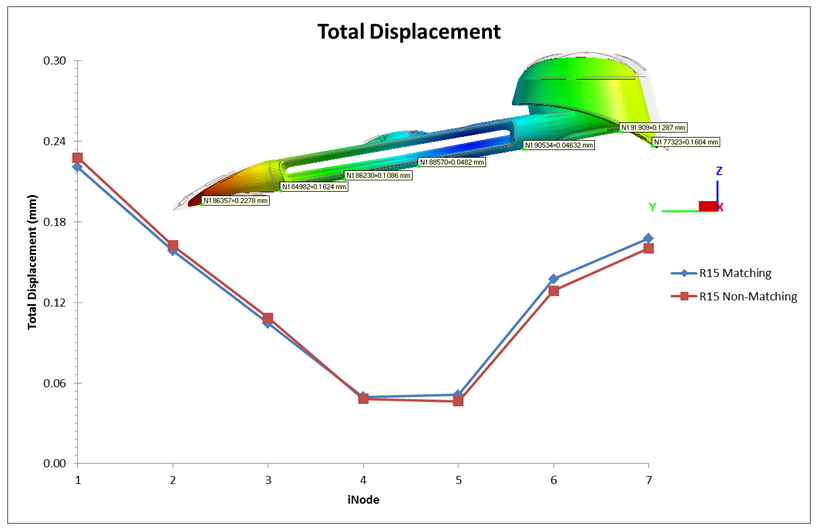

以下はノンマッチングメッシュを用いたオーバーモールド成形モデルのシミュレート例です。現在のノンマッチングメッシュから直接モールドベースソリッドメッシュの生成が行えます。本事例の製品と部品、インサート部品の原料はすべてPC+ABSで、既定溶融温度、成形温度、初期インサート部品温度はそれぞれ265°C、75°C、30°Cとなっています。マッチングおよびノンマッチングメッシュモデルのシミュレーション結果(図2、3)を比較すると、両者の温度分布とZ方向の変位の結果が非常に近いものとなっており、モールドベースのノンマッチングソリッドメッシュが分析に大きく役立っていることを表しています。

図2 マッチングとノンマッチングメッシュモデルの温度分析結果がほぼ一致しています。

図2 マッチングとノンマッチングメッシュモデルの温度分析結果がほぼ一致しています。

図3 マッチングとノンマッチングメッシュモデルのZ方向変位の分析結果がほぼ一致しています。.

図3 マッチングとノンマッチングメッシュモデルのZ方向変位の分析結果がほぼ一致しています。.

上記の事例からわかるように、Moldex3Dの提供する先進的なノンマッチングメッシュテクノロジーは、モールドベースソリッドメッシュの生成をより簡単に、高速化するとともに、信頼できる分析結果の取得とソルバーの演算時間短縮を可能にし、MCMプロセスのシミュレーション解析に実践的なメリットをもたらします。