ポリウレタンフォームは自動車産業で常用される熱硬化性プラスチック材料の一つであり、多孔性、低密度、高強度の特性から、自動車部品を製造するための材料として非常に適しており、そのため広く使用されています。最も一般的な用途は、自動車シート、フードインナー部品や内装アクセサリなどです。ポリウレタンは、優れた成形性、軽量且つ長寿命といった利点をもち、そしてその熱硬化性材料よりも容易に元の単量体に変換されます。また同時に熱硬化特により、高温に耐え、溶融しにくくなっています。

ポリウレタンは上記の利点を有しているものの、ポリウレタンフォームの加工過程においては、まだ多くの課題に直面しています。実際には、気泡の位置を観察、把握することが容易ではなく、同時に発泡過程において、オーバーフローによりポリウレタンの廃料を多く生成するため、減少・リサイクル方法を見つけなければなりません。

上述の問題解決のため、CAEシミュレーション技術を利用することで、充填過程の金型内での動的挙動を事前に把握することができ、製品設計の最適化が可能となります。発泡成形のより包括的な分析結果を得るために、Moldex3Dが発表したMoldex3D R15バージョンは、元の熱可塑性材料の微細発泡成形(MCIM)分析機能を有するだけでなく、熱硬化性材料まで拡張し、更に発砲動力学をシミュレーションすることができます。ポリウレタンフォームのシミュレーション分析により、ユーザーは製造過程において、プラスチックの充填と発砲段階の動的挙動をより理解することができます。

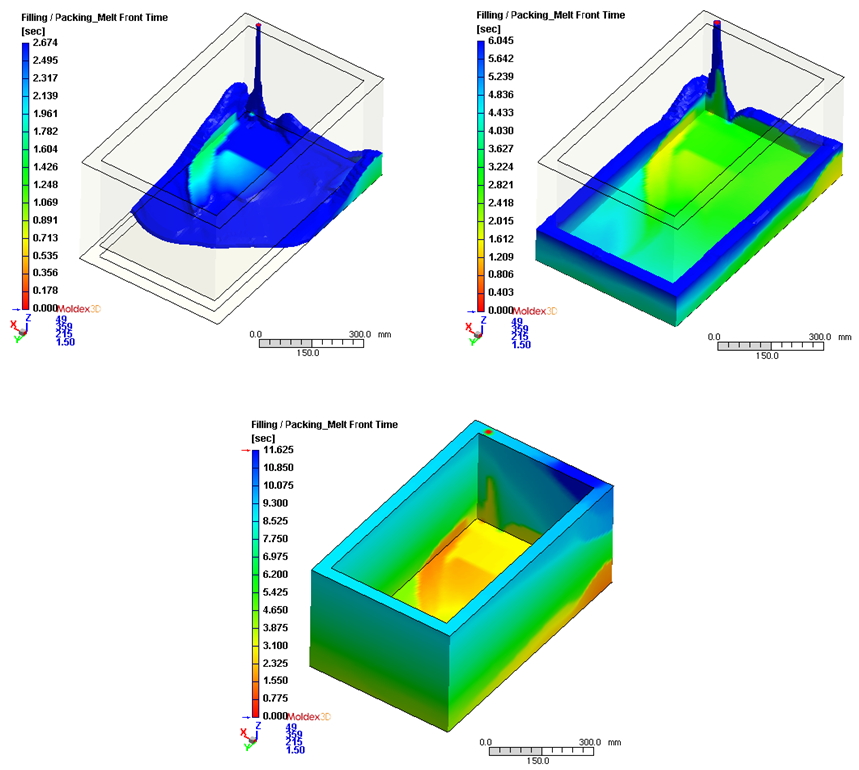

以下は、ポリウレタン発泡体の製造工程のケースの説明(図1)です。60℃の金型温度を設定し、プラスチックの入口温度は30℃です。プラスチックは最初、重力の影響により充填されます。金型キャビティの1/4に充填された時点で原料はもう入らなくなり、発砲の膨張によりキャビティが満たされます。この過程で、ポリウレタンは化学反応により二酸化炭素を放出し、溶融粘度も架橋反応で高まります。また導かれた発熱効果も金型内温度を高め、更に二酸化炭素が高温であるという状況のもと、金型キャビティ内がポリウレタン発泡体で満たされるまで絶え間なく溶融に放出されます。

図1 ポリウレタンフォームの射出成形過程のフロー波面

Moldex3Dのポリウレタンフォームに対する新たなシミュレーション機能により、ユーザーは熱硬化性プラスチックの充填発砲状態の動態行為を全般的に理解することができます。この他にも、Moldex3Dが提供する詳細な分析により、ユーザーは試行錯誤の繰り返しを避けることができ、かなりの時間と生産コストを節約することができます。