|

Fred Yang, CoreTech System 製品事業部 副技術部長 (Moldex3D) |

樹脂強化コンポジット製品によく見られる曲面では、複雑なプライ設計が必要となります。そのため、樹脂トランスファー成形(RTM)プロセスのモデリング前に、製品設計のプライ設定に従って対応するソリッドメッシュを確立する必要があります。複雑な層状の表面に対するメッシュの確立は非常に困難であるため、ユーザーはメッシュの前処理に多くの時間を費やさなければなりません。そうしないと、シミュレーション結果の精度に影響が起き、それに従った結果解釈となります。

以前は、RTMのためのMoldex3Dメッシュのプリプロセスに多くの時間を費やさなければなりませんでした。また、ランナーの設計を少し変更するだけで、ソリッドメッシュを最初から作り直す必要がありました。さらに、一部のシミュレーションでは、メルトフロントの破損や、内圧が入口圧力を超えてしまう異常が発生する問題がありました。これらの課題を解決するために、Moldex3D 2021 Solverはノンマッチングメッシュでの解析に対応しています。また、メルトフロントや圧力の問題を解消し、より良い解析結果を得るために、ソルバーの計算機能が強化されました。

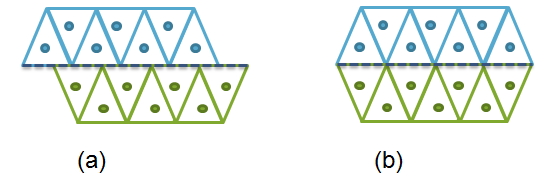

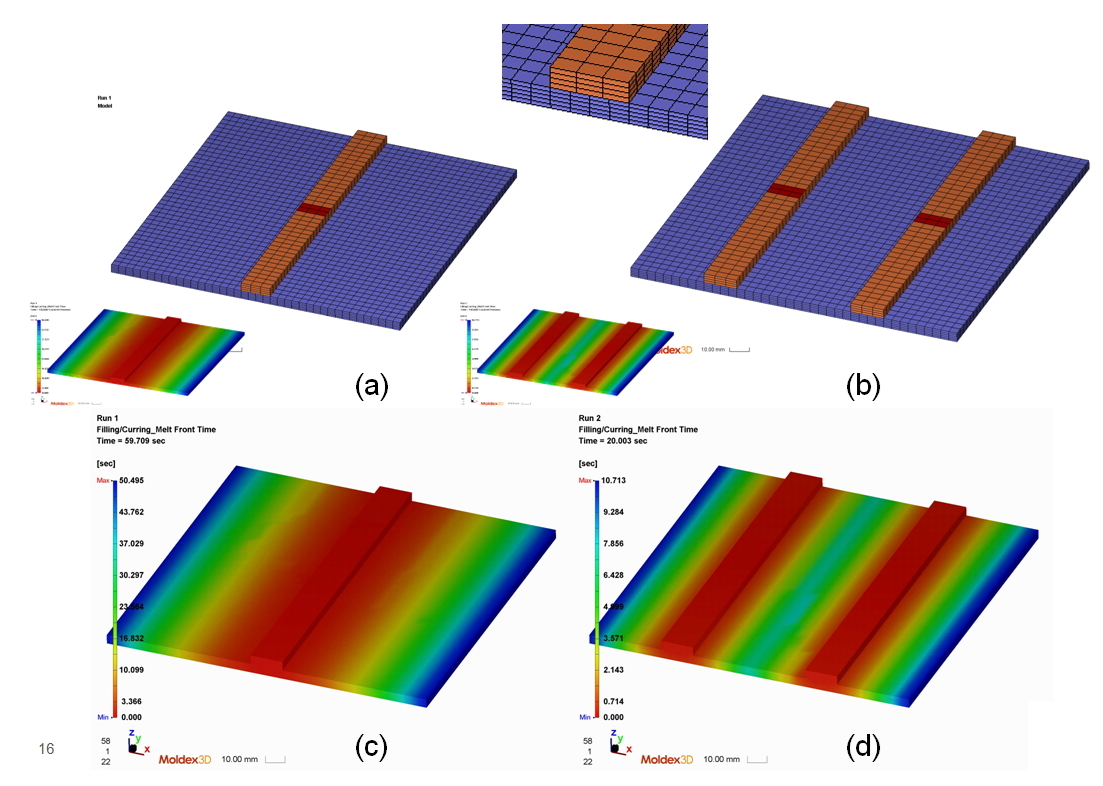

図1(a)のようにソルバーがノンマチングメッシュをサポートしていない場合、図1(b)のようにRTMプロジェクトのプリプロセス中に、完全に整合したソリッドメッシュを最初に生成する必要があります。したがって、ユーザーは解析を実行する前に、メッシュが完全にマッチングしているかどうかを確認し、対応するメッシュの問題を修正する必要があります。Moldex3D 2021 RTMソルバーは、ノンマッチングメッシュ解析に対応したため、ソリッドメッシュの界面上の節点は、解析のために完全に一致させる必要がなく、ソリッドメッシュの修正にかかる多くの時間と労力を削減することができるようになりました。

ノンマチングメッシュを確定するワークフローは、マッチングメッシュの場合と同じです。プライやランナーの設計変更を評価したい場合、すべてのメッシュを削除して再構築するのではなく、部分的にメッシュを調整すればいいです。

図1 (a) ノンマッチングメッシュ、(b) マッチングメッシュ

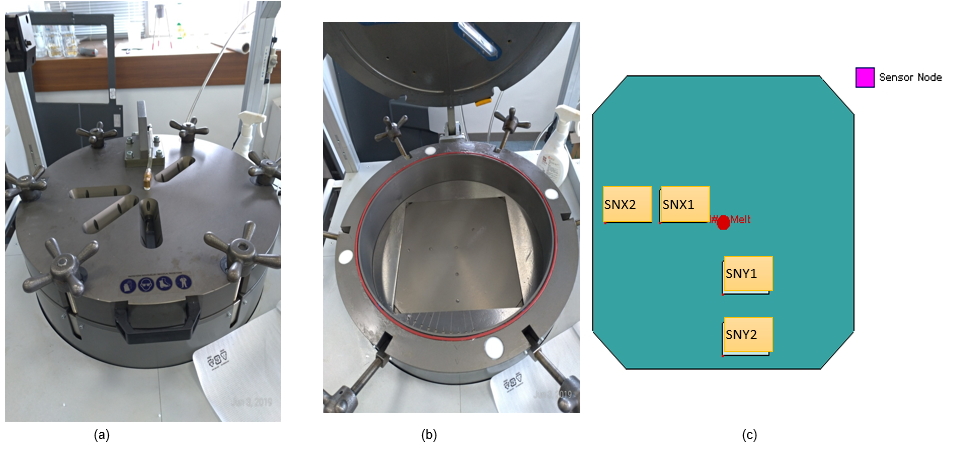

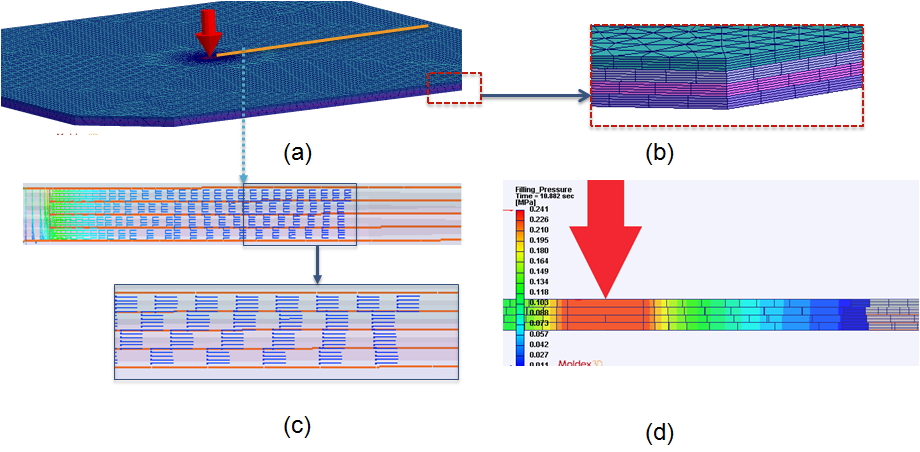

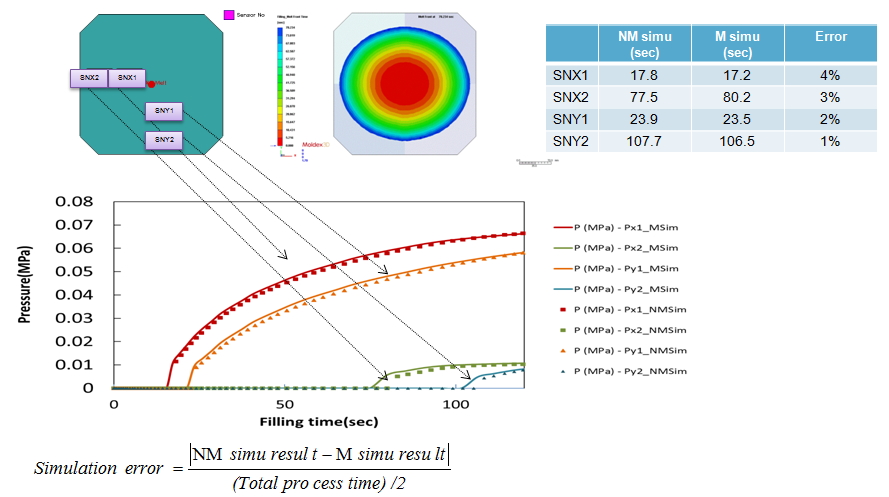

以下の検証ケースでは、ノンマッチングメッシュとマッチングメッシュのシミュレーション結果を比較しています。このケースのモデルは、透過度測定器Easypermによって構築されています。図2(a)(b)に測定器を外側と内側の両方から見た図を示します。図2(c)にキャビティから構築した形状モデルを示し、SNX1、SNX2、SNY1、SNY2は金型内の圧力センサの位置でです。ノンマッチングメッシュとシミュレーション結果を図3, 図4 に示します。図4の結果概要では、ノンマッチングメッシュのシミュレーション結果をNM simu、マッチングメッシュのシミュレーション結果をM simuと表記しています。図3(c)(d)に見られるように、メルトフロント時間の最大誤差は4%程度であり、ノンマッチングメッシュ内の界面では速度ベクトルと圧力場分布が連続的になっていることが確認されました。この事例検証を通じて、メッシュモデルを完全に一致させる必要がなくなり、マッチングメッシュで得られたシミュレーション結果と整合することができることがわかります。

図2 (a)Easyperm、(b)Easypermを使って金型内部を測定、(c)モデルの形状と金型内部の圧力センサー点の位置関係

図3 (a)検証用メッシュモデル、(b)ノンマッチングメッシュ、(c)速度ベクトル、(d)圧力分布

図4 センサポイントの圧力変化とメルトフロント時間の差

2つ目の検証ケースでは、ランナーの位置や量の変化による結果の違いを調べるために、ノンマッチングメッシュを使用しました。図5は、ランナー1本(a)と2本(b)のモデルを配置したもので、メルトフロント時間(c)と(d)の結果の違いを確認することができます。

図5 (a)ランナー1本配置のメッシュ、(b)ランナー2本配置のメッシュ、(c)ランナー1本配置の場合のメルトフロント時間の結果、(d)ランナー2本配置の場合のメルトフロント時間の結果

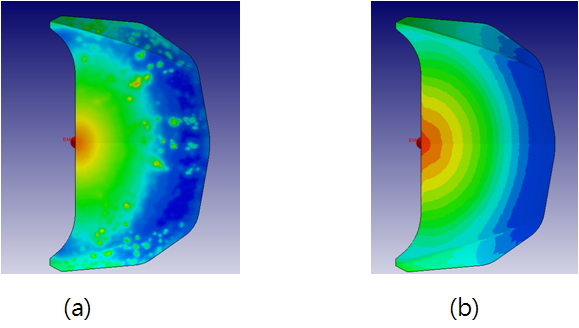

RTMシミュレーションの初期段階において、メルトフロントの崩れが発生する場合がありました。Moldex3D 2021 RTMソルバーは、メルトフロント計算を強化し、より良いシミュレーション結果を得ることができるようになりました。図6は、あるケースにおけるメルトフロント計算のソルバー強化前と強化後の結果の違いを示しています。

図6 (a) 計算コア強化前のシミュレーション結果、(b) 計算コア強化後のシミュレーション結果

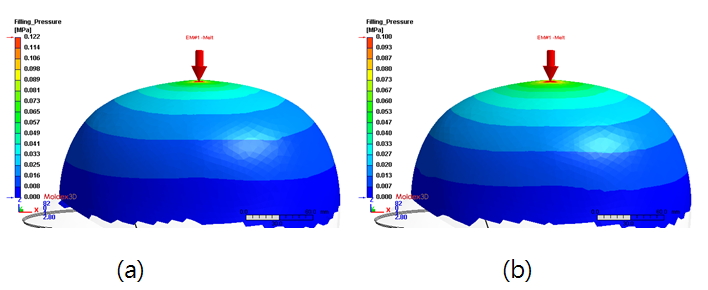

RTMプロセスでは、真空で内外圧差を作り、キャビティ内に樹脂を吸い込むことが多く、この時、入口の圧力は0.1MPaになります。以前は、複雑なプライ層を使用する場合、計算ミスが発生し、内圧が最大入口圧力より高くなる可能性がありました。Moldex3D 2021 RTMモジュールのソルバーでは、この問題を解決するために圧力計算も最適化し、合理的な圧力分布を得ることができます。図7のケースから、入口圧力と比較して適切な最大圧力予測のための圧力計算の強化前と強化後の違いを見ることができます。

図 7 (a) ソルバー強化前の最大圧力は 0.122MPa,(b) 計算ソルバー強化後の結果は 0.1MPa

Moldex3Dソルバーはノンマッチングメッシュの計算をサポートしており、前処理であるメッシュ修復の時間と難易度を大幅に削減し、ユーザーがプロセスパラメータが結果に与える影響を素早く理解し、潜在的な製造問題を早期に解決できるよう支援します。さらに、ソルバーの強化により、より正確なシミュレーション結果を提供し、シミュレーションの効率を向上させることができます。