編集:Moldex3D 技術サポートチーム チーフエンジニア Barton Lin

- 顧客:Sunonwealth電気機械工業

- 地域:台湾

- 産業分野:コンシューマ製品

- ソリューション:Moldex3D Advanced Package, Flow, Pack, Cool, Warp, Designer, BLM, Fiber, Advanced Hot Runner

Sunonwealth は1980年にSUNONブランドを設立。コアモーター技術の研究開発に時間と労力を費やし、数多くの特許製品の中で、マイクロモーターファンは世界第3位にランクインしています。SUNONはIT、自動車、光電子、ネットワーク通信など様々な業界の顧客にとって、最高のサーマルソリューション・プロバイダーとなっています (出典)。

概要

Sunonwealth 電気機械は、Moldex3D Advanced Hot Runnerモジュールを活用し、ホットランナー内の温度変化を調査し、成形効率に影響を与える詳細な要因を調べました。さらに、ホットランナーの改良と最適化を行いました。

既存の標準的なホットランナーでは温度が不十分で、冷たいプラスチックが流れの乱れを引き起こし、射出に影響を与え、不安定な状態になりました。そこで彼らは、低温の問題に対してランナーサイズを変更し、コイルの設計を変更することで、ホットランナー内の冷たい材料の状況を改善し、製品生産の安定性と効率を向上させました。

課題

- システム内の過度の圧力損失

- 生産効率改善

ソリューション

オリジナル設計の充填初期には、ホットランナー内のプラスチックが低温になる傾向がありました。温度の低いプラスチックがフローゲートを通過すると、射出に影響を与え、閉塞の原因になることもあるのです。今回の最適化設計では、ランナーサイズとコイルの設計を変更し、射出安定性を高め、圧力損失を低減させることを実践的に検証し、ホットランナー内の温度低下を効果的に改善し、安定性を高め、成形効率を全体的に改善できることが証明されました。

利点

- システムの圧力損失が大きいという問題を改善しました。

- 低温領域位置を確認し、設計変更に伴う最適化を実施

- 実際の加工・検査コストの削減

- 最小限の設計変更で最適な結果を実現

- 成形安定性を強化

ケーススタディー

今回、Sunonwealthでは、射出圧力が高すぎて不安定になり、その都度射出圧力が大きく変化していることを発見しました。そこでサンオンウェルスでは、メーカーから提供されたデータをもとに、Moldex3D Advanced Hot Runner Analysisを実施し、解析によってホットランナーの問題点を見つけ、さらなる最適化を図ろうとしたのです。

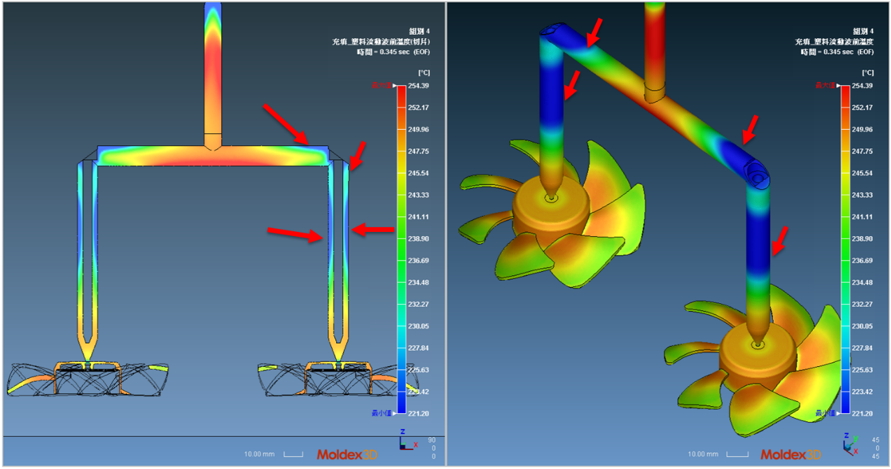

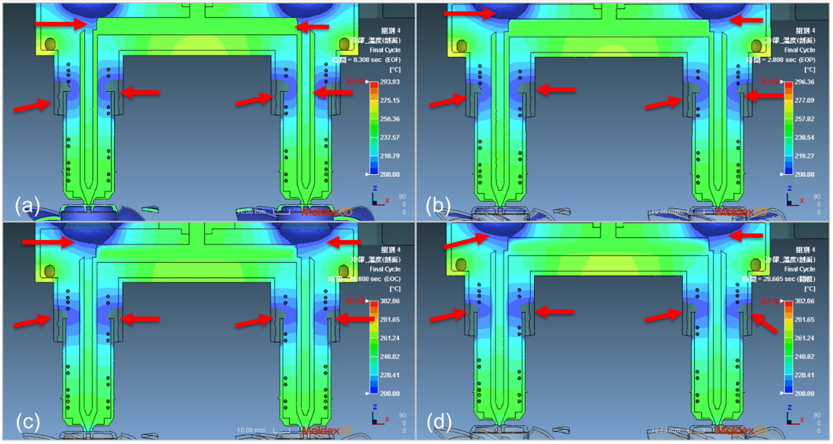

メルトフロント温度の解析を通じて、ホットランナーシステムの温度が相対的に低い部分があり、温度場に異常があるわかりました(時間:EOF)。図1に示すように、ホットランナ内部では矢印の位置で、メルトフロント温度が低すぎる傾向を示し(図1a)、ホットランナ外部でも同様の傾向を示しています(図1b)。

図1 メルトフロント温度の解析結果。(a) ホットランナ内部、(b) ホットランナ外部 (時間= EOF)

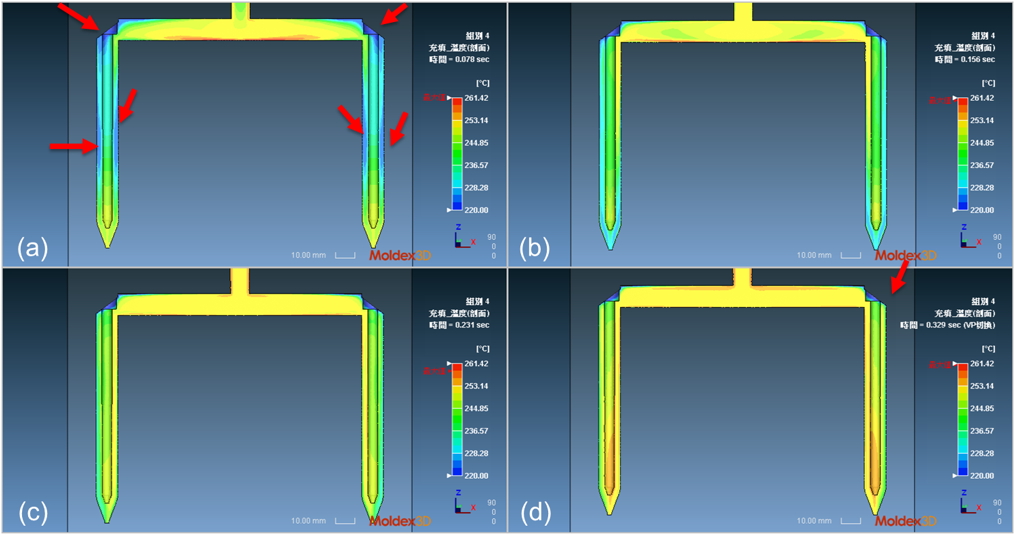

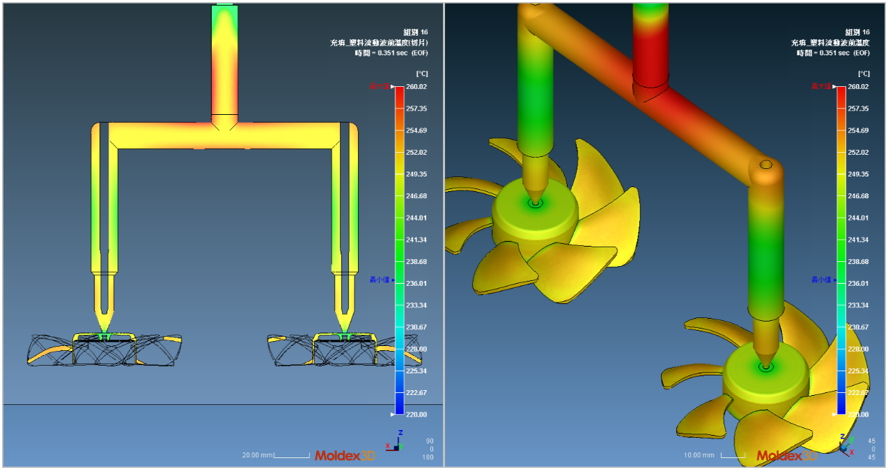

ホットランナー内の局所的な低温の現象と場所を発見した後、さらに原因を解明するために、Sunonwealthは充填の各段階での温度変化を分析し、その結果を図2に示しました。その結果、充填開始時(0.078秒)にホットランナ内の矢印で示した位置で樹脂温度が極めて低くなっていることが分かりました。0.156秒では高速射出剪断熱のため、コールドスラッグが減少し、VPまで充填しても材料温度が低くなる傾向はほとんど見られませんでした。

図2 各時点でのメルトフロント温度の解析結果。(a) 0.078 秒、(b) 0.156 秒、(c) 0.231 秒、(d) 0.329 秒(VP)

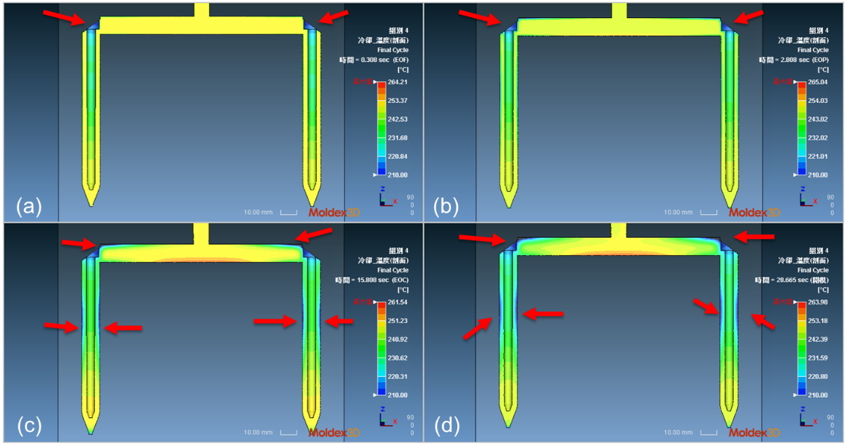

さらに、各段階でのメルトフロント温度の変化を観察したところ、図3のような結果が得られました。EOFではコールドスラッグは角の部分にしか現れず、EOCになるとコールドスラッグが複数個所に現れるようになった。型開き時には、さらにコールドスラッグの温度は低くなっています。また、ホットランナー部温度の結果(図4)からも同様のことが確認できました。

図3 各時点でのメルトフロント温度の解析結果。(a)EOF,(b)EOP,(c)EOC,(d) 型開き

図4 各時点でのホットランナー部のメルトフロント温度。(a)EOF,(b)EOP,(c)EOC,(d) 型開き

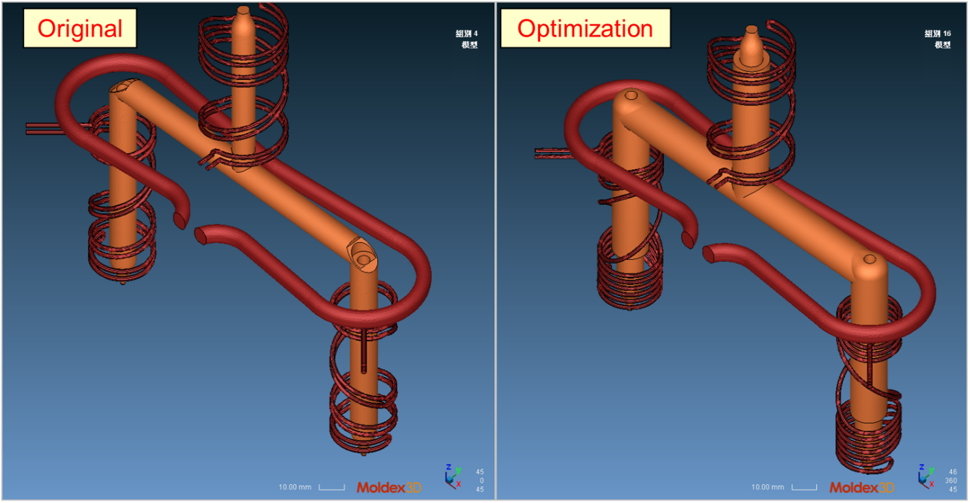

上記の解析結果より、Sunonwealthは、ホットランナープレート、加熱コイル、ランナー角度を最適化しました(図5)。最適化設計後の解析結果を図6に示します。ホットランナー内側の低温傾向はなくなり、ホットランナー外側も同様の結果となりました。

図5 ホットランナーのオリジナル設計と最適化設計の比較(オープンバージョン)

図6 設計最適化後のメルトフロント温度の解析結果。(a) ホットランナ内部、(b) ホットランナ外部(時間=EOF)

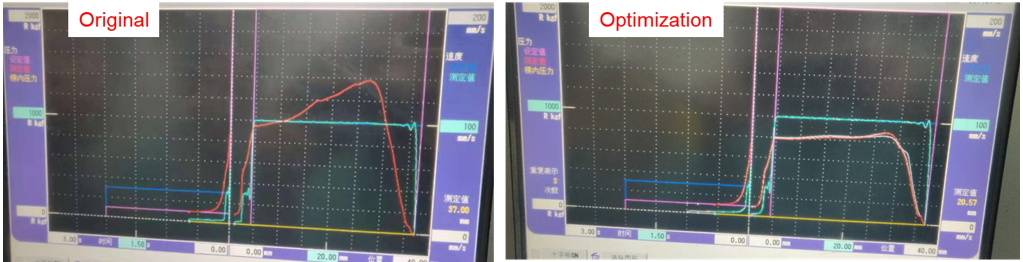

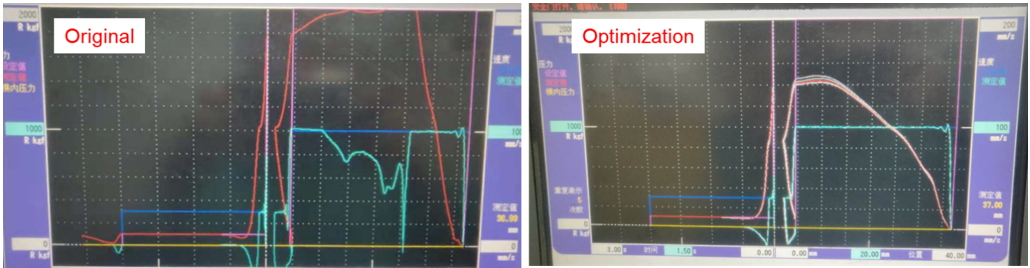

金型トライアル結果を図7、図8に示します。この結果から、ホットランナー最適化後、射出時の異常に高い圧力が改善されたことがわかります。

図7 実成形の圧力応答比較(ホットノズルとノズル圧力損失)

図8 実成形の圧力応答比較(射出時)

結果

Sunonwealthは、Moldex3D Advanced Hot Runnerモジュールによってコールドスラッグの位置を発見し、射出不安定と圧力異常の原因を突き止めました。コールドスラッグの位置の分析により、ランナー設計とホットランナー加熱システム設計を含む設計を最適化することができました。その結果、最適化されたホットランナー圧力は50%低下し、安定した傾向を示したことから、ランナー温度分布を改善することで効果的に成形効果を向上できることが証明されました。Moldex3Dの温度解析は、実際の内部状況と一致しています。Moldex3Dを使用することで、非ホットランナー設計のメーカーがホットランナー設計のコンセプトを達成し、金型と製品の生産能力を向上させることができます。