- 顧客名:宗瑋工業股份有限公司(英語名:Grand Dynasty Industrial Co., Ltd (GDI))

- 地域:台湾 マルチコンポーネント

- 産業:プラスチック製品製造業

- 導入ソリューション:Moldex3D Advanced Package、流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp、Designer BLM、3Dソリッド冷却回路解析

宗瑋工業社は、プラスチック製品製造、金型製造、ならびに国内外の電子、金物、ゴムおよび金属の各製造業の結合を主な事業内容とし、トランスフォーメーションに成功したことにより、米国、英国、ドイツなどの国々の企業と提携して国際舞台で活躍しています。また、透明化された業務フロー、および高効率のサービス品質をもって製品を供給し、利益至上主義に走らず、製品の実力を頼りに国外の顧客の信頼を勝ち取り、業界で高い評価を得ています。ISO 9001:2015、ISO 14001:2015およびISO/IEC 17025:2005の各認証を取得しています。(Source)

概要

従来の金型製作の冷却回路は、そのほとんどが穴あけ方式を採用し、より深い場所ではバッフル/バブラー式またはスパイラル式を採用していました。しかし、これらの方法では製品構造が複雑なために配置が容易ではなく、ホットスポットが大きい場合には冷却時間も長くなり、コアとキャビティの過大な温度差によって製品にそり変形が生じやすくなっていました。宗瑋工業社のチームは、製造前にMoldex3Dを利用してコンフォーマル冷却回路金型作成のシミュレーションを行ったことにより、電源検査ソケット製品にそり変形が生じる問題を解決したほか、成形サイクルの短縮および優れた設計の発見に成功しました。この事例では、そり変形が49%改善し、生産効率が25%向上しています。

課題

- 組立部品の組立てを困難にする干渉の除去

- スムーズな量産を実現するための製品のそり変形の解消

導入ソリューション

Moldex3D冷却解析を利用してコアとキャビティの温度分布にむらができる問題を把握しました。部品Bについて、コアとキャビティの温度差が47°Cに達することで、部品Bの一部箇所にくぼみが生じ、部品Aおよび部品Cとの組立てに際して干渉および緩みの問題が生じていました。そこでコンフォーマル冷却回路の技術を利用することにしました。冷却回路の配置を変更してコアとキャビティの温度差を縮小し、そり変形量を改善することにより、金属3Dプリントの金型加工に対して正確な設計プランを提供しました。その結果、そり変形が49%改善し、成形サイクルが25%短縮しました。

成果

- 効果的に製品サイズを制御できるようになり、組立製品の隙間干渉および緩みの問題が改善

- 冷却時間が25%短縮し、生産能力が1/4向上

- 製品のそり変形が30~40%改善

ケーススタディ

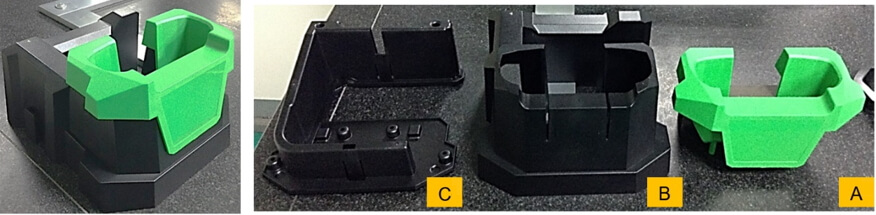

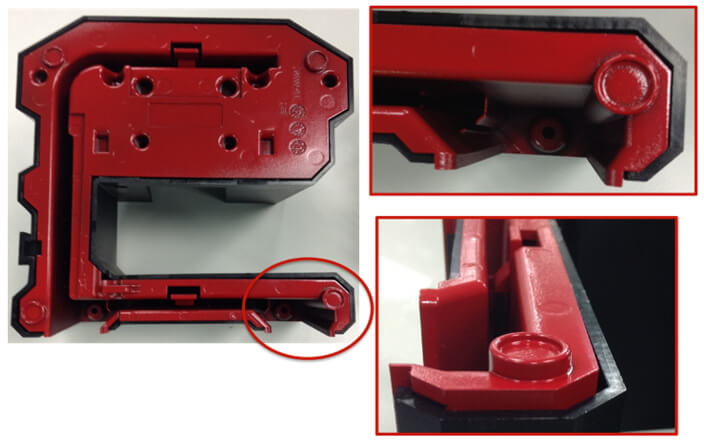

自動車産業においては、プラスチック部品の使用が拡大し続けていますが、その中の電源検査ソケットを今回の事例の主な対象としています。電源検査ソケットは、図1に示すとおり、3つのプラスチック部品で構成されています。部品Bと部品Cを組み立てる際に、干渉問題のために組立てが困難になり、また同様に部品Bと部品Aの組立てにおいても、図2に示すとおり、しばしば緩みが生じていました。結果、これらの問題によって最終製品の品質が安定せず、スムーズな量産を行えませんでした。

図1 電源検査ソケットおよびその3つの組立部品

図2 部品Bと部品Cの組立てにおいて干渉が発生し(赤線の囲み箇所)、組立てが困難に

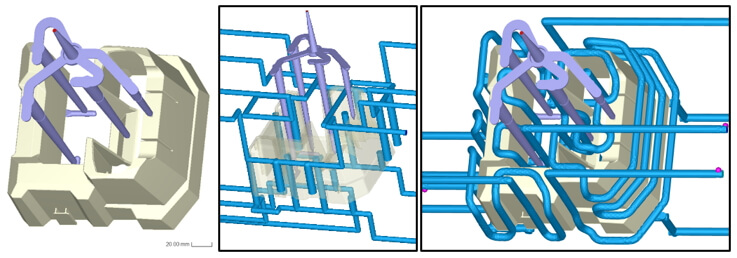

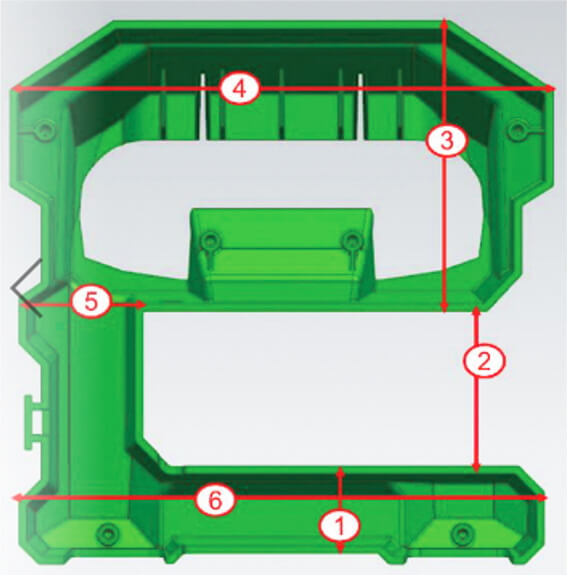

これらの問題を改善するため、宗瑋工業社はMoldex3Dを利用して原因を分析し、最良の冷却回路設計を見つけ出しました。部品モデルのジオメトリおよび冷却回路設計に関するソリューションの比較(オリジナル設計と最適化後設計を含む)は、図3のとおりです。従来型冷却回路とコンフォーマル冷却回路の冷却結果を比較したところ(表1)、冷却効率および突き出し時間において、コンフォーマル冷却回路設計がオリジナルよりも優れていることが示されました。そり変形の結果についても観察したところ(表2)、コンフォーマル冷却回路設計によってそり変形を大幅に改善できることが示されました。

図3 (a) 部品モデルのジオメトリおよび冷却回路設計:(b) オリジナル (c) 最適化後

| 項目 | 従来型冷却回路 | コンフォーマル冷却回路 | 結果 |

| 製品温度 | 高くかつ不均一 | 比較的低くかつ均一 | コンフォーマル冷却回路が良好 |

| 冷却・突き出し間の 所要時間 |

長い、48s | 短い、16s | コンフォーマル冷却回路が良好 |

| 冷却効率 | 18% | 35% | コンフォーマル冷却回路が良好 |

| 平均温度 | 高くかつ不均一 | 比較的低くかつ均一 | コンフォーマル冷却回路が良好 |

| 金型温度 | 高い | 低い | コンフォーマル冷却回路が良好 |

表1 従来型冷却回路とコンフォーマル冷却回路の冷却結果の比較

| 番号 | CAD図面(mm) | 従来型冷却回路の変形量(mm) | コンフォーマル冷却回路の変形量(mm) | 改善効率 |

| 1 | 28.33 | 22.83(-5.5) | 24.82(-3.5) | 36% |

| 2 | 55.14 | 49.28(-5.85) | 51.60(-3.48) | 40% |

| 3 | 94.08 | 91.81(-2.27) | 93.02(-1.05) | 53% |

| 4 | 176.13 | 173.93(-2.20) | 174.60(-1.53) | 30% |

| 5 | 40.21 | 37.55(-2.66) | 39.06(-1.15) | 56% |

| 6 | 170.3 | 166.58(-3.72) | 168.22(-2.08) | 44% |

表2 CAEそり変形結果および改善効率の比較

金属3Dプリント金型の完成後、射出成形の実証実験を行いました。赤外線サーモグラフィにより、コンフォーマル冷却回路設計では有効に金型内の温度を引き下げられることが実証されました。また、2.5次元寸法測定器を使用してそり変形についても測定を行いました。その結果、関連するサイズすべてにおいて改善がみられ、改善幅は25%から50%までとなっています(表3)。これらの改善成果により、部品Bと部品Cの組立てが干渉の影響を受けることなくスムーズになり、また、部品Bと部品Aの組立てにおいても緩みが生じにくくなり(図4および図5)、実際の生産における冷却時間の改善幅も14%以上に達しました。上記の成果は、コンフォーマル冷却回路によって成形サイクルの有効な短縮およびそり変形問題の改善が得られることを鮮明に示しています。

| 番号 | 3D図面上のオリジナルサイズ | 従来型冷却回路による製品サイズ | コンフォーマル冷却回路による製品サイズ | 改善率(%) |

| 1 | 28.19 | 25.21(-2.98) | 26.17(-2.02) | 32.20% |

| 2 | 54.87 | 46.05(-3.73) | 47.88(-1.90) | 49.10% |

| 3 | 93.62 | 93.50(-0.12) | 93.56(-0.06) | 50.00% |

| 4 | 175.26 | 175.66(+0.4) | 175.56(+0.30) | 25.00% |

| 5 | 40.01 | 39.59(-0.42) | 39.70(-0.31) | 26.20% |

| 6 | 169.45 | 169.78(+0.33) | 169.66(+0.21) | 36.40% |

表3 生産現場におけるそり変形の結果比較および改善率

図4 部品Bの良好な平面度および干渉がない部品Cとの接合部

図5 部品Bと部品Aの組立てに緩みがなく緊密に接合

結論

宗瑋工業社は、Moldex3Dの冷却解析を利用して金型温度の解析を行い、金型の温度むら問題、とりわけコアとキャビティの温度分布が一致しない問題の解析に成功しました。冷却回路設計のプロセスにおいて、冷却解析を行って試行錯誤したところ、コアとキャビティの温度差が最小になる設計を見つけ出しました。この正確な設計により、金属3Dプリントによる金型加工が可能になり、そり変形問題が大幅に改善されました。